1.基本设计步骤

适应于变压器尺寸中有余量的情况下。能够设计在效率、噪音等方面最合适的变压器。

1.1 初期设定(基本设计步骤)

在初期设定前设定以下的参数。

|

动作频率f[kHz] |

动作输入电压 |

|

最大输出电流 |

最大二次卷线输出电压VN2max[V] |

|

一次电流倾斜率K |

最大导通角αmax |

|

最大磁束密度Bmax[mT] |

卷线电流密度I/S[A/mm2] |

一般为从50kHz到75kHz。动作频率上升的话,磁束密度将会出现余量、因此可以减少磁芯的尺寸。相反,动作频率下降的话,可以减少开关元器件、整流元器件的损失。对于磁芯的损失、不能说是在哪一方面变动。它是因总磁束数的降低而减少量和因动作频率上升而增加量。对于要接受EMI规格适用的产品,不要设定在150kHz(预计余量的话120kHz左右)以上。设定在75kHz(预计余量的话65kHz左右)以下的话,更好。

1.1.2 动作输入电压 设定(基本设计步骤-初期设定)

对于瞬时最低输入电压/连接最低输入电压/最大输入电压的3种类,进行设定。

|

項目 |

内容 |

|

瞬时最低输入电压 Vinmin1[V] |

考虑了停电保持的最低DC输入电压。为设计的基准。 |

|

连接最低输入电压 Vinmin2[V] |

仕样上的最低AC输入电压×1.2倍。用于算出卷线的电流容量。 |

|

最大输入电压 Vinmax[V] |

仕样上的最大AC输入电压×1.414倍。用于开关元器件/整流元器件的耐电压算出。 |

1.1.3 最大输出电流 设定(基本设计步骤-初期设定)

对于过电流保护最大输出电流/连接最大输出电流/峰值最大输出电流(在仕样上有规定的情况下)3种类,进行设定。另外,在这最大输出电流中需包括对于各自偏差的余量。

|

项目 |

内容 |

|

过电流保护最大输出电流 Io max1[A] |

考虑了偏差的最大电流×余量1.1~1.2。 |

|

连接最大输出电流 Io max2[A] |

定格输出电流×余量1.1~1.2。为设计的基准。但是,在有峰值最大电流的情况下,只将峰值最大电流作为设计基准使用。连接最大电流只用于算出卷线的电流容量。 |

|

峰值最大输出电流 I o peak[A] |

峰值最大电流×余量1.1~1.2。为设计的基准。 |

1.1.4 最大二次卷线端输出电压 设定(基本设计步骤-初期设定)

用以下公式算出。最大二次卷线端输出电压VN2max[V]=接插件端输出电压+线间损失0.1~0.5V+整流元器件Vf 0.4~0.6V

※ 在有输出电压可变的情况下,根据客户要求仕样的内容不同,适用的范围而各不相同。(使用率条件是定格时和同样的缓和?还是保证到异常时的动作为止等?)。

|

客先要求仕样 |

内容 |

|

只保证输出电压 ※只在装置试验时电压可变的情况下。 |

磁芯用最大输出电压来设计。 卷线是用定格输出电压来设计。 |

|

保证所有的性能 ※在实使用条件下恒常的电压可变的情况下。 |

磁芯、卷线都有最大输出电压来设计。

|

1.1.5 一次电流倾斜率 设定(基本设计步骤-初期设定)

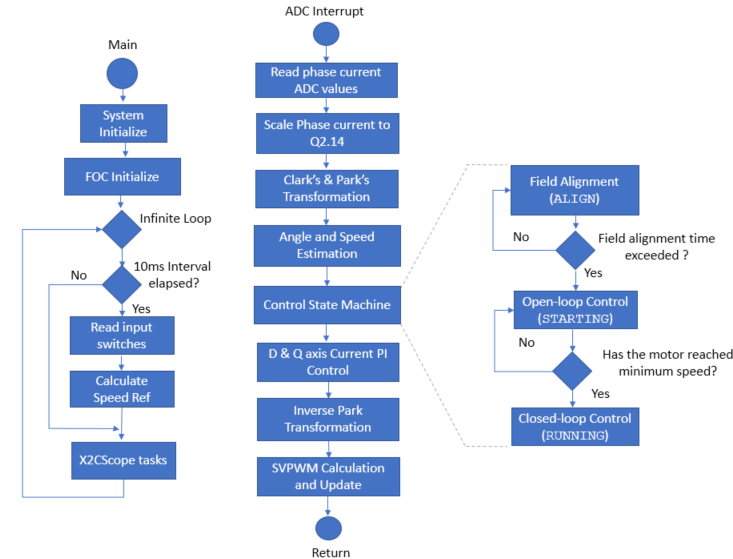

输入电压,瞬时最低动作电压、输出电流,在过电流保护最大输出电流/连接最大输出电流/峰值最大输出电流的任意一个最大输出电流的条件下,设定图1-1的一次电流波形的倾斜率。K的设定公式如下。

设计的要点:

在控制开关元器件的损失时,将一次电流波形靠近矩形波会比较好。但是,由于电感量上升,变压器的形状将会变大。作为目标,设定到0.5~0.6,兼顾到之后的其它特性,作最适当的变更。

1.1.6 最大导通角设定(基本设计步骤-初期设定)

一般设定为0.45~0.65。设计的要点:

・单一输入的情况下设定为0.45、普遍输入的情况下设定为0.65左右。

・ 最大导通角的设定,对开关元器件、整流元器件施加耐压方面会造成影响,因此要进行适当的设定。加宽最大导通角的话,开关元器件的耐压将会上升,缩小最大寻通角的话,整流元器件的耐压将会上升。

・ 设定到考虑了控制IC保证的最大导通角(外部设定时,其设定值)的偏差的最小值×0.9以下。

1.1.7 最大磁束密度 設定(基本設計步骤-初期設定)

设定为磁芯的产品目录上所记载的饱和磁束密度×0.8~0.9。

图1-2中表示了TDK制的磁珠磁芯PC44的B-H曲线图。

磁芯的磁束密度B[T],如图1-2所示,与起磁力H[A/m]成比例,增加。另外,当B达到一定的值时,在那基础上,即使增加H,B也不会增加。在此磁束饱和状态下,不仅仅达不到作为变压器的机能,还有开关FET破损的危险性,因此磁芯绝对必须在此饱和磁束密度以下来使用。另外,从产品目录上引用数据时,需要在符合使用条件的温度下选择饱和磁束密度,因此请注意。

※磁珠的饱和磁束密度是根据温度而变动。在TDK制PC44的120℃下的饱和磁束密度,将降低到25℃时的值的68.6%。因此,如果在25℃的条件下设计的话,有可能发生实使用时的障碍。

1.1.8 卷线电流密度I/S (基本設計手順-初期設定)

一般在自然空冷下设定最大5[A/mm2]、強制空冷下设定最大7[A/mm2]。

设计要点:

・ 变压器的发热,是根据,根据磁芯损失的铁损和根据卷线损失的铜损来决定的。卷线电流密度虽然是为了推测铜损的一个标准,但是事实上,即使卷线电流密度相同,卷数成倍的话,铜损也将成倍。

・ 由卷线的电流密度所求得的卷线断面积,始终做为标准来考虑,最终还是要以卷线的铜损为基准决定线径和卷数。

卷线电流密度对卷线的温度上升有一定影响,因此一定要考虑冷却条件、使用温度范围、变压器构造等,再进行适当的设定。

1.2 变压器特性设计(基本设计步骤)

使用1.1项中设定的初期条件,设计为最合适特性的变压器条件。

1.2.1 算出一次卷线电流峰值电流(基本设计步骤-变压器特性设计)

求出在变压器的一次卷线中所流出的电流的峰值。作为包含变压器总输出功力P2[W]瞬时在内的最大值。在输出电流仕样中有设定峰值条件的情况下,用I o peak ×VN2max。另外,多输出的情况下,将各电路的输出功力的总和作为变压器总输出功力。变压器效率一般为0.95る。

1.2.2 算出一次/二次卷线比(基本设计步骤-变压器特性设计)

求出一次卷线和二次卷线的比率N12。卷线比根据输出入电压和最大导通角来决定。

1.2.3 算出一次卷线电感量(基本设计步骤-变压器特性设计)

求出一次卷线的自己的电感量。

1.3 变压器构造设计

1.3.1 算出一次卷线实效电流(基本设计步骤-变压器构造设计)

※省略以下的详细计算,可以将直流输入电流的1.6倍作为一次卷线实效电流。计算出在实使用条件的通常状态下连续流出的最大的一次卷线实效电流IN1 TYP RMS。不用考虑瞬时最低动作输入电压、过电流、峰值最大电流。首先求出导通角α。

接着用以上所求出的导通角α,求出一次卷线实效电流。

作为标准,从1.1.8项中设定的卷线电流密度I/S[A/mm2]和一次卷线实效电流IN1typrms[A]中,计算出一次卷线断面积SN1[mm2]。

1.3.2 算出 二次卷线实效电流(基本設計步骤-变压器构造设计)

※可以省略以下的详细计算,将直流输出电流的1.4倍作为二次卷线实效电流。在实使用条件的通常驻机构状态下,用在1.3.1项中算出的导通角α、一次卷线实效电流IN1typrms[A],算出连续流出的最大的二次卷线实效电流。

※多输出变压器的情况下,将N12替换为与各自的二次卷线和一次卷的卷线比,进行计算,另外在所求得的IN2typrms中加上对于全功力的其电路输出功力的比率。作为标准,从在1.1.8项中设定的卷线电流密度I/S[A/mm2]与二次卷线实效电流IN2typrms[A]中,计算出二次卷线断面积SN2[mm2]。

设计要点:

・ 变压器的发热,是根据,根据磁芯损失的铁损和根据卷线损失的铜损来决定的。卷线电流密度虽然是为了推测铜损的一个标准,但是事实上,即使卷线电流密度相同,卷数成倍的话,铜损也将成倍。由卷线的电流密度所求得的卷线断面积,始终做为标准来考虑,最终还是要以卷线的铜损为基准决定线径和卷数。

1.3.3 选择卷线构造・磁芯尺寸・形状・气隙宽(基本设计步骤-变压器构造设计)

以下,表示出代表性的变压器构造和其特征。

图1-3 卷线构造1:标准

设计要点:端空胶带的标准宽和减低规定(60950)

・端空胶带的宽是以 输入AC120V 2.5mm、输入AC240V 3.2mm、输入DC380V(PFC) 4.5mm为标准的。

・从卷线的开始部分到绕PIN脚之间,与其它卷线的绝缘距离不足,因此需要在这部分套上绝缘套管或贴交叉胶带来确保绝缘距离。

・如果不能确保端空胶带的宽度时,使用根据CTI保证的两端胶带的轻减规定。60950规格时,绝缘套管,两端胶带中使用CTI600的情况下,可以为两端胶带宽度的本来的1/2。寺岡制作所的胶带有接受CTI600的认定。但是,两端胶带与骨架的接触面将会有问题,因此,骨架的边框与必须贴胶带。图1-3为标准的构造。由于一次―二次卷线间的磁气结合度较好,可以较低的控制施加于变压器周边的半导体元器件的雷击电压。另外,由于变压器的磁芯与各卷线的绝缘距离充分,磁芯在一次侧/二次侧的任意边都可以处理,变压器周边的部品配置自由度也很高。

图1-4为二次侧中使用3层绝缘电线的标准构造。由于此构造可以不要端空胶带。三层绝缘电线使用于需要卷数较少,较粗的卷线断面积的卷线中比较有效。相反,适用于卷数较多的卷线的话,会由于三层绝缘皮膜的厚度而减小断面积,因此需要注意。因此,通常使用于二次侧卷线。

二次侧卷线中使用三层绝缘电线时,如上述所说可以省略端空胶带,但是作为其代替,一般的磁芯形状中,磁芯与一次卷线的绝缘距离将会极端的变短,因此磁芯将会作为一次侧处理。另外,这种情况下,由于二次侧的卷线绕脚部与磁芯的绝缘距离不足,因此需要将二次侧的卷线作为出口线。

设计的要点:出口线的固定方法(60950)

・ 出口线,将2根以上的电线扭在一起,需要将各自的线固定于2个以上的实装孔。扭转也有对于噪音的配置考虑,还有以适合以下安全规格要求为目的。根据IEC60950 4.3.9项,「机器为下叙构造:在类似于电线、螺丝、螺母、五金底座等这些东西松动或从指定位置离位等的情况下,通过附加绝缘或强化绝缘的沿面距离及空间距离不能为2.9项中所指定距离以下的值。」,出品线的上锡移位的情况下,一次―二次的绝缘距离不足为NG。但是,也有写着「在其它2部位有固定时,其同样的松动不需要考虑」。前述的方法是,用扭转的方式将多数电线看作是1根电线,另外,将各自的卷线固定于各自的实装孔,来满足此条件。但是,在即使卷线的上锡移位,也不担心一次—二次的绝缘距离不足的情况下,(卷线有用胶带固定等)可以不需要以上的对应。

图1-5为因一次-二次卷线间所存在的寄生容量,为了减低噪音传播的构造。面向AC适配器、医疗机器的电源装置等,使用于忌讳噪音的变压器。但是,由于一次-二次卷线间的磁气结合有不少恶化,施加于变压器周边的半导体元器件的电压将有能增加。

设计的要点:屏蔽卷线的构造

・ 屏蔽卷线是以静电屏蔽为目的而设立的,(电容的原理)因此,尽可能的为面积较大,电阻较少的构造。另外,为了减低对一次-二次卷线间的磁气结合,的影响,尽可能较薄为最理想。

・ 屏蔽卷线最好是非常薄的铜箔。在因成本问题不能使用铜箔的情况下,尽可能并列使用多数较细的UEW电线。

・ 屏蔽卷线的层加厚的话,会减少噪音的传播量。(使用粗电线等)。但是,这些并不能加强静电屏蔽的效果,只能单纯根据加宽一次―二次卷线间的距离来减少寄生容量。这种情况下,卷线间的磁气结合也很大地恶化,最终成为发生雷击电压、噪音等的原因。因此不采用这样的方法。

图1-6是在AC适配器中较多采用的二次侧并联卷构造。在变压器的损失(发热)、一次-二次间的传播噪音、磁气结合度等方面,磁気結合中作为最能取得平衡的构造使用。但是,由于构造较为复杂,对成本的影响较大。

设计的要点: 并联卷构造的注意点

・ 并联卷构造是为了使各卷线和其它卷线的结合尽可能均而设计的。如果此磁气结合不均等的话,在并列连接的卷线中将会流出循环电流。

・ 并联卷构造,对量产分散的特性方面的影响较大,因此需要注意。

・ 在其它公司,有利用 故意使并列连接的卷线的磁气结合度不均衡,使雷击电压的能量在变压器内消费,不能出到变压器外部等的应用。

决定了卷线的构造后,接下来决定磁芯的形状、尺寸、卷线卷数、气隙宽(Al_value)。

这些都是左右变压器特性的最重要的部分,将会影响到磁束密度、漏磁束(气隙宽)、磁芯的铁损、卷线的铜损等和各种参数,因此需要进行返复的计算,设计出最适当的值。

设计流程图如下所示。

1.3.3.1 暂时决定磁芯形状・尺寸・材料(基本设计步骤-变压器构造设计)

磁芯形状・尺寸可参考过去产品来暂时决定。或者可参考下一页所示的由磁芯厂家提供的资料来决定。形状、尺寸,最终还要以这之后的计算为基准来再选择,因此在这阶段的暂时决定不是很重要。

声明:本内容为作者独立观点,不代表电源网。本网站原创内容,如需转载,请注明出处;本网站转载的内容(文章、图片、视频)等资料版权归原作者所有。如我们采用了您不宜公开的文章或图片,未能及时和您确认,避免给双方造成不必要的经济损失,请电邮联系我们,以便迅速采取适当处理措施;欢迎投稿,邮箱∶editor@netbroad.com。

| 微信关注 | ||

|

| 技术专题 | 更多>> | |

|

| 2024慕尼黑上海电子展精彩回顾 |

|

| 2024.06技术专题 |