作为工业过程控制系统的“千里眼、顺风耳”,可在现场监测温度、压力、流量、液位、位置、角度、酸碱度(pH)、含氧量、气体探测、腐蚀情况等等这些过程控制变量的仪器仪表或智能变送器(传感器)和其他工业系统一样,正在朝着更高的效率、更佳的鲁棒性、更高的通道密度、更快的速度向前发展,这相应促进了半导体器件新技术方案的发展。

具体来说,如今的仪表和变送器外壳正变得越来越小,因此对半导体器件提出了如下一些要求:1.需要更小的器件;2.需要更高的集成度;3.需要额定温度更高的器件;4.需要效率更高的器件;5.安全要求更高的器件—诊断;6.处理要求越来越高,MCU既需要功耗更低也需要具备更强的处理能力。

图1:典型的工业过程控制系统的传感器执行器网络架构。

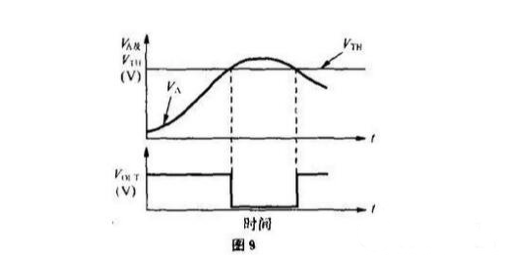

工业现场仪器仪表通常是通过传感器感知现场一些物理以及化学的变量,并将信息发送至PLC控制模块(如图1左下侧所示)。一般变送器分为两种类型:一类是环路供电型,采用两线式连接,同时提供电源和通信,从控制室通过电流环路供电,对于标准传送器,整个传送器的工作电流必须小于3.2mA,而对于支持HART的变送器则必须小于2.7mA。另一类是非环路供电型,采用4线式连接,两条用于电源,两条用于通信,无功耗限制,用于无法从电流环路获取足够电源的情况。

两线制的连接就是4mA到20mA的环路,仪表的电源和传送的信息都是在这两根线上提供的,通常规定的最小电压是要≥12V,最小的工作电流必须小于4mA,这样它的总可用功率就很小(<50mW),显然符合工业过程控制系统对更高效率的发展需求。但这对半导体器件选择和电路设计的低功耗提出了很高的要求,因为实际应用中要求会更严格。

以环路供电压力变送器为例,其信号链电路组成如图2,输入部分包括了仪表放大器、ADC、微处理器、MCU;输出部分DAC驱动是二环的输出,并从环路上取得电,然后再把它变成电压形成电源电路,同时还包括有LCD显示人机界面、系统的整个时钟等等。整个电路系统可用的功率必须要小于50mW,实际应用中要求更严格,总系统工作电流必须小于4mA,包括传感器/ADC/MCU/4mA至20mA电路电源,每种器件都要求消耗尽可能低的功耗。

图2:现场仪器仪表信号链——环路供电压力变送器。

因此,回到文章开头提到的,现在过程控制系统需要更小尺寸、更高集成度的度器件,其工作温度范围要更宽,效率更高,而且对安全性的要求也更高,处理器的能力要求更高、功耗需更低。在数据采集领域拥有40余年的领先经验的ADI公司为环路供电的现场仪器仪表/变送器提供了满足这些要求的优秀半导体器件方案,本文将根据图2信号链中的四大关键环节的设计需求和挑战,逐一解析ADI方案的特色和优势。

声明:本内容为作者独立观点,不代表电源网。本网站原创内容,如需转载,请注明出处;本网站转载的内容(文章、图片、视频)等资料版权归原作者所有。如我们采用了您不宜公开的文章或图片,未能及时和您确认,避免给双方造成不必要的经济损失,请电邮联系我们,以便迅速采取适当处理措施;欢迎投稿,邮箱∶editor@netbroad.com。

| 微信关注 | ||

|

| 技术专题 | 更多>> | |

|

| 2024慕尼黑上海电子展精彩回顾 |

|

| 2024.06技术专题 |