随着LED技术的不断发展,大功率的LED灯光也越来越得到普遍使用。与此同时,功率型LED驱动芯片也显得越来越重要。由于LED的亮度输出与通过LED的电流成正比,为了保证各个LED亮度、色度的一致性,有必要设计一款恒流驱动器,使LED电流的大小尽可能一致。

由于LED发光的特性,设计一种宽电压输入、大电流、高调光比LED恒流驱动芯片。该芯片采用迟滞电流控制模式,可以用于驱动一颗或多颗串联LED。在6V~30V的宽输入电压范围内,通过对高端电流的采样来设置LED平均电流,芯片输出电流精度控制在5.5%,同时芯片可通过DIM引脚实现模拟调光和PWM调光,优化后的芯片响应速度可使芯片达到很高的调光比。

本文首先对整体电路进行了分析,接着介绍各个重要子模块的设计,最后给出了芯片的整体仿真波形、版图和结论。

1 电路系统原理

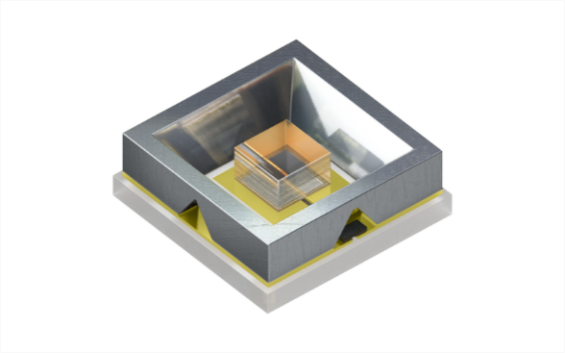

图1是芯片整体架构以及典型应用电路图。

该电路包括带隙基准、电压调整器、高端电流采样、迟滞比较器、功率管M1、PWM和模拟调光等模块。此外该芯片还内置欠压和过温保护电路,从而能在各种不利的条件下,有效的保证系统能够稳定的工作。

图1 芯片整体等效架构图

从图1中可以看到电感L、电流采样电阻RS、续流二极管D1形成了一个自振荡的连续电感电流模式的恒流LED控制器。该芯片采用迟滞电流控制模式,因为LED驱动电流的变化就反应在RS两端的压差变化上,所以在电路正常工作时,通过采样电阻RS采样LED中的电流并将其转化成一定比例的采样电压VCS,然后VCS进入滞环比较器,通过与BIAS模块产生的偏置电压进行比较,产生PWM控制信号,再经栅驱动电路从而控制功率开关管的导通与关断。

下面具体分析电路的工作原理。首先芯片在设计时会内设两个电流阈值IMAX和IMIN。当电源VIN上电时,电感L和电流采样电阻RS的初始电流为零,LED电流也为零。这时候,CS_COMP迟滞比较器的输出为高,内置功率NMOS开关管M1导通,SW端的电位为低,流过LED的电流开始上升。电流通过电感L、电流采样电阻RS、LED和内部功率开关从VIN流到地,此时电流上升斜率由VIN、电感(L)、LED压降决定。当LED电流增大到预设值IMAX时,CS_COMP迟滞比较器的输出为低,此时功率开关管M1关闭,由于电感电流的连续性,此时电流以另一个下降斜率流过电感(L)、电流采样电阻(RS)、LED和续流肖特基二极管(D1),当电流下降到另外一个预定值IMIN时,功率开关重新打开,电源为电感L充电,LED电流又开始增大,当电流增大到IMAX时,控制电路关断功率管,重复上一个周期的动作,这样就完成了对LED电流的滞环控制,使得LED的平均电流恒定不变。

从以上分析可知,LED的平均驱动电流是由内设的阈值IMAX和IMIN决定,因而不存在类似于峰值电流控制模式的反馈回路。所以与峰值电流控制模式相比,滞环电流控制模式具有自稳定性,不需要补偿电路,另外峰值电流检测模式动态响应调节一般需要几个周期的时间,而滞环电流控制至多一个周期就可以稳定系统的动态响应,所以滞环电流控制的动态响应更加迅速。当然滞环电流控制模式存在着输出纹波较大,变频控制容易产生变频噪声等缺点,但是在大功率LED照明驱动应用中,一定的纹波变化和开关频率变化不会对LED的整体照明性能产生较大影响。

2 电路子模块设计

2.1 带隙基准(Bandgap)

图2为采用共源共栅电流镜,可以改善电源抑制和初始精度的CMOS自偏置基准电路。其中,R1和PH4组成启动电路,当电源上电时,若电路出现零电流状态,此时VA为低,MOS管PH4开启,并向基准核心电路中注入电流,使得基准电路摆脱零简并偏置点,当电路正常工作时,通过合理的设置P7和P8的宽长比,使它们都处于深线性区,由于R2和R3阻值很大,此时VA的大小接近输入电压,MOS管PH4关断,启动结束。此外,由于VA的电压接近电源电压,通过电阻R2和R3的分压后,电压VB就能表征电源电压,从而在电源电压低于设定值时,输出欠压信号,关断功率管,起到欠压保护的功能。

图2 带隙基准电压源电路图

由于基准电路的输入电压最高可达到30V,而普通MOS管漏源和栅耐压为5V。而且为了使电流镜像更加匹配,P1、P2、P5、P7必须使用普通的MOS管。所以,为了防止管子在高压时被击穿,需在这些管子的漏源之间加入栅漏短接的厚栅氧MOS管作为保护管,即PH1、PH2、PH3。

2.2 迟滞比较器(CS_COMP)

图3为迟滞比较器等效电路图,其中VTH_H和VTH_L为BIAS模块提供的偏置基准电压,而CS为电流采样模块提供的采样电压。电流采样和迟滞比较器模块是组成该芯片的核心模块,通过这两个模块就可以很好的实现滞环电流控制。

图3迟滞比较器等效电路图

电路工作时,高端电流采样模块采样输出电流,并按一定比例转化成采样电压CS,当CS电压大于VTH_H时,P_OFF为高,P_ON为低,M1关M2开启,此时COMP1_G负端输入VTH_,并且此时由于P_ON为低,功率管关断,LED电流开始减小,采样电压也开始减小。当CS电压小于VTH_L时,P_OFF为低,P_ON为高,M1开启,M2关断,COMP_G负端输入VTH_H,此时P_ON为高,功率管开启,LED电流开始增大,采样电压也开始增大。当CS电压大于VTH_H时,迟滞比较器模块将重复上一个周期的动作。这样通过迟滞比较器就能产生一定占空比的方波来控制功率开关管关与断,从而有效控制外部LED的电流大小。

此外,高端电流采样和迟滞比较器模块需要有较高的单位增益带宽GBW,从而提高电流采样和迟滞比较的速度,这样就可以减少电路延迟,提高芯片的响应速度,同时也提高了芯片输出电流精度。

2.3 模拟和PWM调光(DIM)

通常希望在不同的应用场合和环境下,LED的发光亮度能够随着应用和环境的变化随时可调,这就需要LED驱动器具有调光的功能。现在,最常用的LED调光方式有:模拟调光、PWM调光、数字调光等方式。

模拟调光是通过线性的改变LED驱动器的输出电流来调整LED的发光亮度它的优点是能够避免由PWM或数字调光所产生的噪声等问题,缺点是模拟调光会改变LED的驱动电流,从而引起LED的色偏。PWM调光方式是通过反复开关LED驱动器,在PWM信号使能期间输出电流,其它时间内关闭LED驱动,通过调节PWM信号的占空比可来实现调光。PWM调光的原理是利用人眼的‘视觉暂留’效应,但为了避免人眼能够看到LED的闪烁,PWM调光的频率应在100Hz以上。

由于不会改变LED平均电流,PWM调光也就不会改变LED的色度。

图4 模拟调光等效电路图

图4给出了模拟调光等效电路图。图4是一个差分输入结构。其中输入V1为一固定电平2.5V,V2为DIM引脚的输入经电阻分压后的电平。由于本电路只工作于大信号情况下,所以首先对其大信号进行分析。N1、N2管组成的电流镜将两通路电流强制相等,则:

压大于V1时,由于L2点电压为低N3、N4截止。输出Io为零,无调光效果。当V2减小到2.5V,两边电流相等,输出也为零。此时若V2从2.5V减小ΔV,由公式(3) 可知电压L1与L3之差就增大ΔV,这样引起的电压差在电阻上产生的电流经过N3、N4镜像后就得到输出电流Io。该电流将进入电流采样模块,并影响电流采样电压CS的大小,从而起到改变输出电流的作用。

图5给出了芯片模拟调光过程仿真图。从图中可以看到,当DIM引脚电压逐渐降低时,LED平均电流IL也开始按一定比例降低,在DIM引脚电压低于0.3V时,功率管被关断,LED电流下降到零。这就说明模拟调光模块能很好的控制LED驱动电流大小。

图5 模拟调光过程仿真图

图6给出了PWM调光等效电路图,通过在DIM引脚加入可变占空比的PWM信号就可以改变输出电流,从而实现PWM调光。

图6 PWM调光等效电路图

图6中,当DIM由高变低,小于VT_L时,使能变EN为高。此时VT选通为VT_H,当DIM由低变高,高于VT_H时使能转换,并实现一定的电压迟滞。如果输入信号是PWM信号,同样通过上述工作过程,这样EN输出同样为PWM信号,控制内部功率管的开关,从而达到控制输出电流的目的。

图7给出了当DIM输入典型值20kHz、占空比为50%的PWM方波时,输出电流波形。从图中可以看到在DIM引脚输入一定占空比的方波时,LED的平均电流与PWM方波的占空比成正比,因此通过设定PWM方波的占空比,就可以改变LED平均电流的大小。

图7 PWM调光波形图

由上图还可以看出,当输出一个电感电流周期时,PWM方波具有最小的占空比,约为4%,此时最大调光比为25:1。显然,采用周期越长,频率越低的PWM方波进行数字调光所获得的调光比就越高,但考虑到人眼的视觉暂留效应,为防止输出LED电流频率过低引起闪烁,应用时一般设置最低fDIM=100Hz,此时最大调光比可高达5000:1。

3 仿真结果

本文基于1μm40VCSMC工艺模型,使用HSPICE软件,对整体芯片进行了仿真验证。

表1给出了典型条件下,采样电阻RS=0.33ohm,电感L=100μH时,在不同的电源电压,不同LED连接数目下,LED输出电流精度。芯片由于采样延迟、采样精度、驱动级延迟等因素,会导致输出电流产生误差。在不同的电源电压和负载条件下,从表一中可以看到输出电流精度均能很好的控制在5.5%以内。同时也可以看到,要实现较好的电流精度,固定负载下需要相应的电源电压与之匹配。

表1 输出电流精度

小结

本文基于1μm40VCSMC高压工艺,设计了一种宽电压输入、大电流、高调光比LED恒流降压驱动芯片。在滞环电流控制模式下,芯片具有结构简单、动态响应快、不需要补偿电路等优点。通过DIM引脚,芯片可以方便的进行LED开关、模拟调光和宽范围的PWM调光。仿真结果表明,当输入电压从8V变化到30V时,芯片输出电流最大偏差不超过5.5%。此外,在芯片驱动7个LED时,效率可高达97%。

声明:本内容为作者独立观点,不代表电源网。本网站原创内容,如需转载,请注明出处;本网站转载的内容(文章、图片、视频)等资料版权归原作者所有。如我们采用了您不宜公开的文章或图片,未能及时和您确认,避免给双方造成不必要的经济损失,请电邮联系我们,以便迅速采取适当处理措施;欢迎投稿,邮箱∶editor@netbroad.com。

| LED电源及其基本驱动电路设计 | 18-12-12 10:22 |

|---|---|

| LED开关电源PCB板设计有七步绝招 | 18-08-03 13:16 |

| LED驱动电源设计中存在的问题分析 | 18-07-17 13:12 |

| LED驱动电源RMS值数测量和解析! | 18-07-13 10:02 |

| LED电源分选方法、设备及发展趋势 | 17-08-07 10:13 |

| 微信关注 | ||

|

| 技术专题 | 更多>> | |

|

| 2024慕尼黑上海电子展精彩回顾 |

|

| 2024.06技术专题 |