伴随着DSP集成芯片技术的逐步发展,这一新兴技术也被广泛的应用在了DC-DC变换器的PID控制中,能够有效提升移相全桥型DC-DC变换器的动态响应速度。在今天的文章中,我们将会为大家分享一种采用了新型DSP技术的DC-DC变换器PID控制方案,下面就让我们一起来看看吧。

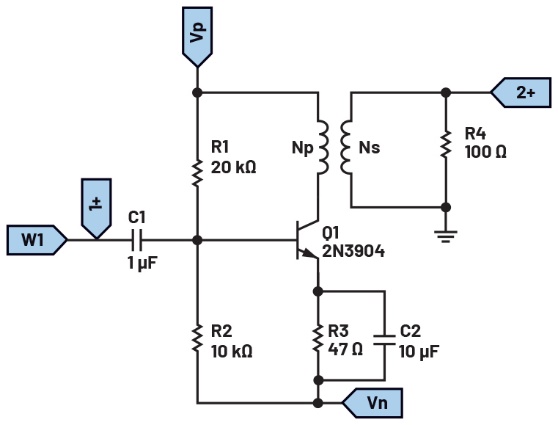

在本方案中,我们所设计的该种PID控制的对象,是目前市面上比较常见的移相全桥零电压DC-DC变换器。这一变换器的主电路系统如图1所示。在实际的应用过程中,这种变换器结合了零电压准谐振技术和传统PWM变换器技术两者的优点,工作频率固定,在换向过程中利用LC谐振使器件零电压开关,在换向完毕后仍然采用PWM技术传送能量,开关损耗小、可靠性高。

为了完成PID控制方案的设计,我们采用的新型DSP芯片型号为DSP56F8323,该芯片能够将数字控制应用到移相全桥ZVS变换器之中,开关频率为150K,采用输出电压单环控制。本数字控制器程序流程包括主程序和电压环PID计算中断两部分。在主程序中完成对AD、PWM模块的初始化工作。然后进入一个循环程序,等待电压环中断的产生。

在本文所设计的方案中,该种应用了DSP芯片的PID控制方案还包括了LED显示与后级通信等功能的实现。由于开关频率为150KHZ且程序是用C语言编写,所以占用空间比较大,所以我们选择使用定时器产生中断服务程序。本方案的电压环采样频率为25KHZ。电压环中,采样输出电压和计算输出电压偏差以及偏差变化,完成电压环的PID计算,同时完成过压保护。一旦有保护信号产生,中断PWM信号输出。控制器计算结果作为移相角大小的依据。最后完成各路PWM信号的刷新。这一PID控制方案的主要流程图如图2所示。

参数自整定PID控制器的组成

在完成了对这一移相全桥DC-DC变换器的PID控制程序流程设计后,接下来我们就需要对这种PID控制器进行设计和实验。为了满足不同偏差e和偏差的变化ec对PID参数自整定的要求,利用自适应规则控制在线对PID参数进行修改,便构成了这种参数自整定PID控制器,这一新型的PID控制器的功能运行过程,主要由以下三个部分组成。第一部分是求偏差e和偏差的变化ec,该部分的功能由采样程序、AD转化程序、数字滤波程序和偏差e和偏差的变化ec的计算程序组成。第二部分是查自适应规则控制表,将控制规则表编写成二维数组,以偏差e为行元素,偏差变化ec为列元素,通过计算偏差e和偏差的变化ec的所属的范围相应的改变PID三个参数值。第三部分是根据整定的PID参数以及计算的输出电压偏差计算输出量移相角的大小。采用常规PID闭环控制的框图如图3所示。图中G1(S)为PID控制器的传递函数。

上图中,图4是我们所设计的参数自整定PID控制器PID的控制框图。在该系统框图中我们可以看到,ZOS(S)为零阶保持器,传递函数为(1−eτs)/s。F为反馈系数,2G(s)为被控对象的传递函数。根据在线调整的PID参数代入控制算法的离散差分公式计算出输出控制量u,有两种计算方式,即位置式:

增量式:

参数自整定的PID控制器设计

在已经确定了这一新型的参数自整定PID控制器的系统框图设计和整体程序设计方案后,接下来我们需要依据这一DC-DC变换器的PID控制功能要求,来完成控制器的设计。下图中,图5为输出电压的阶跃响应曲线,根据这个曲线可以分析非线性PID控制器增益参数的构造。输出功率出现突加突卸的时候同样可以看作是这个曲线中的一部分,所以以图5曲线分析具有普遍性。

依据上文中的PID控制器设计要求和图5所给出的输出电压阶跃响应曲线特性,在这里我们取输出电压与给定电压的偏差e和偏差的变化ec作为控制器的输入,取全桥DC-DC变换器的移相角作为输出。因而,这种控制器可以满足不同时刻的e和ec对PID参数自整定的要求,利用自适应控制规则在线对PID参数进行修改。在本方案中,我们将e和ec的的论域均定义为{-5,-4,-3,-2,-1,0,1,2,3,4,5},输出u的论域定义为{-5,-4,-3,-2,-1,0,1,2,3,4,5}。下面,我们开始根据调整规则设计自适应控制表。

在进行自适应控制表的设计时,首先需要考虑到的是突加、突卸等运行条件比较恶劣情况,在这种情况下时,DSP经过第一个周期采样计算得到的输出电压误差很大,电压变化率同样很大。因此,在遇到这种情况时,我们选择采用开环控制,给出最大或者最小的输出,这样能够使得输出电压以最快的速度往给定值方向恢复。其次,当输出电压的偏差在设定的范围内时候,DSP判断此时实行参数自调整的PID控制,PID三个参数根据偏差和偏差变化率的变化在线不断的调整。

首先来看比例增益参数kp的自适应控制表是如何进行设计的。在PID控制器处于响应时间0≤t≤t1段时,为了保证系统有较快的响应速度,比例增益kp在初始时应较大,同时为了减小超调量,希望误差ep逐渐减小时,比例增益也随之减小。在t1≤t≤t2段时,为了增大反向控制作用,减小超调,期望kp逐渐增大;t2≤t≤t3段,为了使系统尽快回到稳定点,并不再产生大的惯性,期望kp逐渐减小。在t≤t≤t段时,我们期望kp逐渐增大,此时所起的作用与0≤t≤t1段相同。根据以上的规则设计自适应规则控制表如表1所示。

在已经确定了比例增益参数kp的自适应控制表后,接下来我们需要确定微分增益参数kd的自适应规则控制表。这一参数自适应规则控制表的制定过程与比例增益参数的制定比较相像。在响应时间0≤t≤t1段,微分增益参数kd应由小逐渐增大,这样可以保证在不影响响应速度的前提下,抑制超调的产生。在t1≤t≤t2段时,需要继续增大kd,从而增大反向控制作用,减小超调量。在2t时刻,减小微分增益参数kd,并在随后的t2≤t≤t4段再次逐渐增大kd,抑制超调的产生。根据以上的规则设计的自适应规则控制表如表2所示。

接下来需要计算的是积分增益参数ki的自适应控制表。当DC-DC变换器的PID控制误差信号较大时,我们希望积分增益不要太大,以防止响应产生振荡,有利于减小超调量。而误差信号较小时,希望积分增益增大,以消除系统的稳态误差。因此,根据积分增益的希望变化特性,我们所计算的积分增益参数ki的自适应规则控制表如表3所示,式中tp、titd为修正系数,{e,ec}分别对应表格中的值,kp(c)、ki(c)、kd(c)为常数。

在完成了该种参数自调整的新型PID控制方案设计后,我们便采用该种DSP控制的移相全桥DC/DC变换器作为控制对象,进行常规PID控制和新型方案研发的PID控制进行对比调试。下图中,图6和图7分别给出了常规PID控制和参数自调整的新型PID控制在输入电压150V输出电压27V时输出功率10W→110W突加时的输出电压和输出电流波形。可以看到,在图6中,常规PID控制下突加负载时电压有大约2V的跌落,恢复时间约25ms。本文中所设计的新型PID控制下突加负载时电压有大约1.2V的跌落,恢复时间约20ms。实验表明,该方案的PID比常规PID的动态响应快了,同时电压的下降幅度也有所改善。

上图中,图8和图9分别给出了常规DC-DC变换器PID控制和本文所提出的参数自调整的PID控制在输入电压150V输出电压27V时输出功率110W→10W突卸时的输出电压和输出电流波形。从图8中可以看到,常规PID控制下突卸负载时电压有大约1.6V的上升,恢复时间约50ms。而在图9所给出的新型PID控制下突卸负载时电压有大约1V的上升,恢复时间约25ms。实验表明,本文所设计的参数自调整的新型PID控制方案比常规PID的动态响应快了许多,同时电压的上升幅度也有所改善,是一种有效的方案设计。

声明:本内容为作者独立观点,不代表电源网。本网站原创内容,如需转载,请注明出处;本网站转载的内容(文章、图片、视频)等资料版权归原作者所有。如我们采用了您不宜公开的文章或图片,未能及时和您确认,避免给双方造成不必要的经济损失,请电邮联系我们,以便迅速采取适当处理措施;欢迎投稿,邮箱∶editor@netbroad.com。

| 微信关注 | ||

|

| 技术专题 | 更多>> | |

|

| 2024慕尼黑上海电子展精彩回顾 |

|

| 2024.06技术专题 |