本人从事 power 制造,已有八年,在这之中从 open frame(裸板单体),adapter(适配器),PC(个人电脑类),server(伺服器),D2D convertor(直流转换器),到通讯电源模块制程,都有接触过,从量产机种的维护,到新产品承接,直至今日制程设计,有些心得,想与大家交流,交流...

想必在这"清闲斋",有很多象我这样从事于制程方面的工程师,在电路设计方面才入门,而一时又找不到地方讨论制程技术,是不是制程技术就那么简单呢?

大家都知道: cost(成本)=材料+制造工时+工厂费用,而一般材料,R&D(研发工程)在电路设计时,已决定了80%,想cost down 想必有点困难,那么制程方面就占有两大因素,可以发挥,聪明的你就知道,制程的重要性了吧..

煮茶论英雄---闲情话"制程设计技术"

全部回复(522)

正序查看

倒序查看

现在还没有回复呢,说说你的想法

先行解释一下制造和工程方面的专有名词:

PE: Production Engineer 產品工程師.

TE: Test Engineer 測試工程師.

IE: Industry Engineer 工業工程師.

AE: Automatic Engineer 自動化工程師.

R&D: Research Development Engineer 研發設計工程師.

MFG: Manufacturing. 制造部.

QE: Quality Engineer 品保工程師.

Pilot Run: 試量產.

SPC: Statistic Process Control. 統計制程控制.

R&D: Research & Development 研发

ps:后面上传时,我会在该单词后备注之

PE: Production Engineer 產品工程師.

TE: Test Engineer 測試工程師.

IE: Industry Engineer 工業工程師.

AE: Automatic Engineer 自動化工程師.

R&D: Research Development Engineer 研發設計工程師.

MFG: Manufacturing. 制造部.

QE: Quality Engineer 品保工程師.

Pilot Run: 試量產.

SPC: Statistic Process Control. 統計制程控制.

R&D: Research & Development 研发

ps:后面上传时,我会在该单词后备注之

0

回复

提示

品质的历程:检验出来→制造出来→设计出来→预估出来→习惯出来的,

这个历程说明了什么呢,早期产品品质是靠品管检查出来的,后来发现都是生产过程中制造得以控制的,再来生产得以控制但还是有不良发生,哦,是设计不好造成的,后来设计者也在完善电路和layout,但是新产品推到市场上的lead time太长,因为要等pilot run后才能完善其电气性能,这样又推出了,品质是预估出来的,是的,吃一堑长一智嘛,在研发阶段就作同步工程,以大大缩短lead time.可是最近,很多成型的公司,推广了 TQM,通过了ISO 认证,还进行了FMEA(失败模式与效益分析)以及six sigma等一系列品质活动后,发现,process(制程)的重要性,原来品质是每个员工"习惯"出来的.

这个历程说明了什么呢,早期产品品质是靠品管检查出来的,后来发现都是生产过程中制造得以控制的,再来生产得以控制但还是有不良发生,哦,是设计不好造成的,后来设计者也在完善电路和layout,但是新产品推到市场上的lead time太长,因为要等pilot run后才能完善其电气性能,这样又推出了,品质是预估出来的,是的,吃一堑长一智嘛,在研发阶段就作同步工程,以大大缩短lead time.可是最近,很多成型的公司,推广了 TQM,通过了ISO 认证,还进行了FMEA(失败模式与效益分析)以及six sigma等一系列品质活动后,发现,process(制程)的重要性,原来品质是每个员工"习惯"出来的.

0

回复

提示

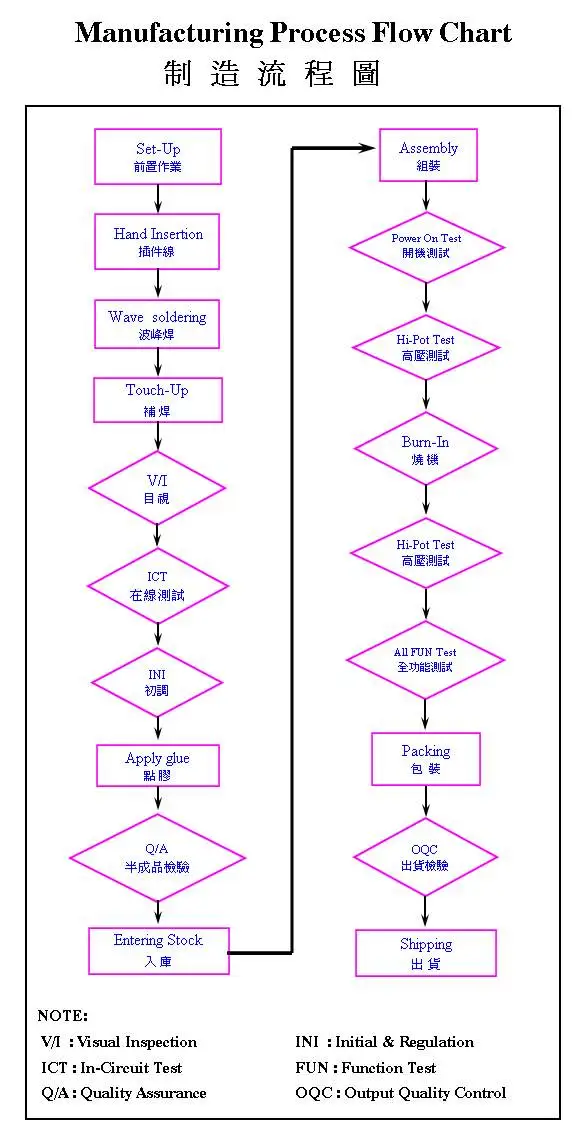

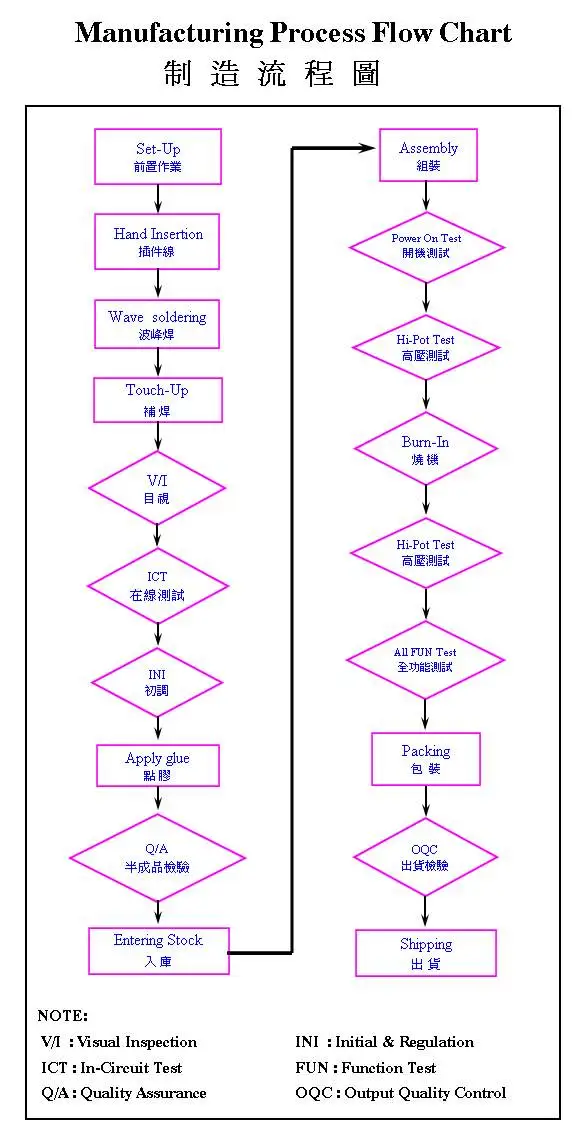

今天要介绍一下PC类电源的 flow chart(制造流程图),以作每一个环节的Process Index(制程参数)管控重点作解说,有不同的请指正:

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/30/1119704616.jpg');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/30/1119704616.jpg');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/30/1119704616.jpg');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/30/1119704616.jpg');}" onmousewheel="return imgzoom(this);"> 0

回复

提示

@feng_qin

今天要介绍一下PC类电源的flowchart(制造流程图),以作每一个环节的ProcessIndex(制程参数)管控重点作解说,有不同的请指正:[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/30/1119704616.jpg');}"onmousewheel="returnimgzoom(this);">

前置加工,这段制程要注意forming(成型)时,AE在设计治,夹具时,要有防呆性,对产品不能有 damage(伤害),如弯脚,切脚,...等

0

回复

提示

@jacki_wang

哈哈,怎麼這麼好的茶居然沒有人喝啊,也來客串一次.目前社會流行GP,要用到無鉛制程,大家都知道在有鉛制程中喜好使用63/37的焊錫,其共晶點比較低,而零件的焊錫溫度大多允許的是260度,焊錫的流動性很好控制.但是無鉛制程中用到的焊錫共晶點高很多,不好控制焊錫的流動性,容易造成焊接不良和錫渣,錫尖問題,這部分的制程如何能夠很好的取得一個平衡點啊?

无铅的焊锡方面,其主要是波峰焊炉的选购,再来焊锡,助焊剂亦很重要,我在选炉时,同时评估了三家:客隆威,格林,诺斯达,其各有千秋,现供其无铅焊锡技术作参考之..(特别说明不作厂家广告)

1119709562.pdf

1119709562.pdf

0

回复

提示

@风中之神

我也做过半2年的制程,要做好,也确实不易

因本人是从PE入行的,所以对PE有着特别要求吧:PE有着双重意思,产品工程师(production engineer)和制程工程师(process engineer)集于一身,不但要了解产品的特性还要对制程有着深入的管控:

1. 工作權責:

負責主導,新規格產品導入量產整個作程的規劃. 聯絡各相關單位對新機種導入量產. 進行生產條件確認,驗收,完善產品之可生產性.協力解決在試量產中的異常狀況,深入生產改善制程減少不必要的品質成本浪費,以期達到順利出貨.

2. 范圍:

2.1 應客戶要求或業務之需對新規格產品,導入量產進行確認.

2.2 新產品開發后,需導入量產進行確認.

3. 新機種試量產作業細則:

*主管工作細則:指派工程師負責執行新機種試量產,並制出當月新機種需PILOT RUN一覽表,展出試量產日期和研發之R&D,需求數量以及出貨日期.協力SUPPORT(协助)工程師作試量產的準備,量產日程之推動.

3.1 MVT SCHEDULE.

3.1.1 PE 接到業管部依據客戶之要求,和產能之需求,告知研發部,R&D工程人員,和生管, 由其指派專人執行,新機種轉移至試量產的INFORMATION.(讯息) 后,要求其指派工程師準備所需機種文件,測試治,夾具,和模具,以及特殊材料等,轉移至各相關單位.

3.1.3 並要求R&D 工程人員協助,準備轉移,試量產所需機種之文件,測試治,夾具,SAMPLE(样机), 模具以及特殊材料等.

3.1.4 PE亦要求R&D,生管或R&D 工程人員,同時將要轉移,試量產的新機種,于試量產前一周, 以 E_MAIL或電話的方式,告知產品工程部,制造部,品管等相關部門.

1. 工作權責:

負責主導,新規格產品導入量產整個作程的規劃. 聯絡各相關單位對新機種導入量產. 進行生產條件確認,驗收,完善產品之可生產性.協力解決在試量產中的異常狀況,深入生產改善制程減少不必要的品質成本浪費,以期達到順利出貨.

2. 范圍:

2.1 應客戶要求或業務之需對新規格產品,導入量產進行確認.

2.2 新產品開發后,需導入量產進行確認.

3. 新機種試量產作業細則:

*主管工作細則:指派工程師負責執行新機種試量產,並制出當月新機種需PILOT RUN一覽表,展出試量產日期和研發之R&D,需求數量以及出貨日期.協力SUPPORT(协助)工程師作試量產的準備,量產日程之推動.

3.1 MVT SCHEDULE.

3.1.1 PE 接到業管部依據客戶之要求,和產能之需求,告知研發部,R&D工程人員,和生管, 由其指派專人執行,新機種轉移至試量產的INFORMATION.(讯息) 后,要求其指派工程師準備所需機種文件,測試治,夾具,和模具,以及特殊材料等,轉移至各相關單位.

3.1.3 並要求R&D 工程人員協助,準備轉移,試量產所需機種之文件,測試治,夾具,SAMPLE(样机), 模具以及特殊材料等.

3.1.4 PE亦要求R&D,生管或R&D 工程人員,同時將要轉移,試量產的新機種,于試量產前一周, 以 E_MAIL或電話的方式,告知產品工程部,制造部,品管等相關部門.

0

回复

提示

@feng_qin

因本人是从PE入行的,所以对PE有着特别要求吧:PE有着双重意思,产品工程师(productionengineer)和制程工程师(processengineer)集于一身,不但要了解产品的特性还要对制程有着深入的管控:1.工作權責: 負責主導,新規格產品導入量產整個作程的規劃.聯絡各相關單位對新機種導入量產.進行生產條件確認,驗收,完善產品之可生產性.協力解決在試量產中的異常狀況,深入生產改善制程減少不必要的品質成本浪費,以期達到順利出貨.2.范圍:2.1應客戶要求或業務之需對新規格產品,導入量產進行確認.2.2新產品開發后,需導入量產進行確認.3.新機種試量產作業細則: *主管工作細則:指派工程師負責執行新機種試量產,並制出當月新機種需PILOTRUN一覽表,展出試量產日期和研發之R&D,需求數量以及出貨日期.協力SUPPORT(协助)工程師作試量產的準備,量產日程之推動.3.1 MVTSCHEDULE.3.1.1PE接到業管部依據客戶之要求,和產能之需求,告知研發部,R&D工程人員,和生管,由其指派專人執行,新機種轉移至試量產的INFORMATION.(讯息)后,要求其指派工程師準備所需機種文件,測試治,夾具,和模具,以及特殊材料等,轉移至各相關單位.3.1.3並要求R&D工程人員協助,準備轉移,試量產所需機種之文件,測試治,夾具,SAMPLE(样机),模具以及特殊材料等.3.1.4PE亦要求R&D,生管或R&D工程人員,同時將要轉移,試量產的新機種,于試量產前一周,以E_MAIL或電話的方式,告知產品工程部,制造部,品管等相關部門.

4. Pilot Run Schedule(试量产排程) 說明.

4.1 PE 接到生管,或业务,或R&D工程人員需轉移,試量產新機種之通知后,知會相關單位,主導成立"新機種承接小組",並跟催各相關部門接收狀況,並將接收狀況記錄在【新機種轉移,接收&準備一覽表】上.

4.2 PE 主導召開"新機種Pilot Run Schedule Meeting",各相關單位提報相關事項的完成日期,如: IE: MOI,PMP,加工B/M; AE: 各類治,夾具; TE: 測試治具及程式; QE: Check List(点检表),SIP(检验标准); A/I: A/I程式; PE: Sample,Master File(主要文件). 等.

5. Pilot Run Open Meeting.

5.1 PE 於試量產前召集各相關單位召開"新機種產前說明會",由R&D,或PE 依據機種文件作簡介,對重要部分提出說明,並作好會議記錄,以確認各相關單位是否作好產前準備.

5.2 新機種產前會議中,IE 針對工法進行說明,QE 針對品質要求作說明,MFG,QE和PE針對機種SAMPLE進行制程預估性問題點討論,並作预防對策.

5.3 "新機種產前會議"中,PE要求物控針對所轉移,試量產之新機種備料,料況作報告. 針對BOM(物料清单)漏列和多列以及錯列由 PE聯絡 R&D,澄清后,以便函維護批次單,且后續發ECO(工程变更命令).PE 須對 E/C 之物料作 DOUBLE CHECK(再次确认).

4.1 PE 接到生管,或业务,或R&D工程人員需轉移,試量產新機種之通知后,知會相關單位,主導成立"新機種承接小組",並跟催各相關部門接收狀況,並將接收狀況記錄在【新機種轉移,接收&準備一覽表】上.

4.2 PE 主導召開"新機種Pilot Run Schedule Meeting",各相關單位提報相關事項的完成日期,如: IE: MOI,PMP,加工B/M; AE: 各類治,夾具; TE: 測試治具及程式; QE: Check List(点检表),SIP(检验标准); A/I: A/I程式; PE: Sample,Master File(主要文件). 等.

5. Pilot Run Open Meeting.

5.1 PE 於試量產前召集各相關單位召開"新機種產前說明會",由R&D,或PE 依據機種文件作簡介,對重要部分提出說明,並作好會議記錄,以確認各相關單位是否作好產前準備.

5.2 新機種產前會議中,IE 針對工法進行說明,QE 針對品質要求作說明,MFG,QE和PE針對機種SAMPLE進行制程預估性問題點討論,並作预防對策.

5.3 "新機種產前會議"中,PE要求物控針對所轉移,試量產之新機種備料,料況作報告. 針對BOM(物料清单)漏列和多列以及錯列由 PE聯絡 R&D,澄清后,以便函維護批次單,且后續發ECO(工程变更命令).PE 須對 E/C 之物料作 DOUBLE CHECK(再次确认).

0

回复

提示

@feng_qin

4. PilotRunSchedule(试量产排程)說明. 4.1PE接到生管,或业务,或R&D工程人員需轉移,試量產新機種之通知后,知會相關單位,主導成立"新機種承接小組",並跟催各相關部門接收狀況,並將接收狀況記錄在【新機種轉移,接收&準備一覽表】上. 4.2 PE主導召開"新機種PilotRunScheduleMeeting",各相關單位提報相關事項的完成日期,如:IE:MOI,PMP,加工B/M;AE:各類治,夾具;TE:測試治具及程式;QE:CheckList(点检表),SIP(检验标准);A/I:A/I程式;PE:Sample,MasterFile(主要文件).等.5.PilotRunOpenMeeting. 5.1PE於試量產前召集各相關單位召開"新機種產前說明會",由R&D,或PE依據機種文件作簡介,對重要部分提出說明,並作好會議記錄,以確認各相關單位是否作好產前準備. 5.2新機種產前會議中,IE針對工法進行說明,QE針對品質要求作說明,MFG,QE和PE針對機種SAMPLE進行制程預估性問題點討論,並作预防對策. 5.3 "新機種產前會議"中,PE要求物控針對所轉移,試量產之新機種備料,料況作報告.針對BOM(物料清单)漏列和多列以及錯列由PE聯絡R&D,澄清后,以便函維護批次單,且后續發ECO(工程变更命令).PE須對E/C之物料作DOUBLECHECK(再次确认).

6. PILOT RUN(试量产进行).

6.1 PE 檢查各相關單位準備OK后,通知生管,以決定試產日期,並發行【試量產問題聯絡單】至各相關單位,將試產時的主要問題點記錄,並檢討改善之.

6.2 PE主導新機種承接小組推動新機種試量產工作,依"公司之 QP(Quality Procedure:品质程序)"進行作業.

6.3 PE PUSH(跟催)新機種承接小組人員須都到生產線指導作業,以確保作業員依照規劃的制程作業,並且正確地使用治,夾,工具,儀器設備等.如有品質問題發生時,須及時提出臨時對策,並匯集各相關單位尋求長期有效對策,以確保生產順利進行,使之能依既定日程完成量試.

6.4 PE 須收集電氣性能之 SPC 以利進行分析,相關單位協助收集各站 Yield Rate(制程良率), 和生產中的問題點,匯總于PE處,以便檢討,改善后記錄之.

6.5 PE SUPPORT 品管人員依據《品質手冊》和客戶之品質要求進行制程稽核,並及時將發現之問題反饋至各相關單位,以便及時檢討,改善之.

7. Close Meeting.(检讨会议)

7.1 由PE主導產后檢討會議,會議成員由各相關單位指派專人參加,或主管參加.

7.2 檢討轉移,試量產機種之Yield Rate,針對制程中發生的問題點和品管人員稽核之問題點,檢討的內容有:機種文件的正確性,各生產段別和測試站別的問題點,和PCB焊錫之PPM等.指定責任單位,預計完成日期,並跟催,直到對策實施,且作好會議記錄.

8. 能否量產.

8.1 PE統計YIELD RATE后,新機種能否決定量產,須合符以下標準:(PS:每家公司有所不同)

8.1.1 SERVER 系列機種其Yield Rate須達90%以上.

8.1.2 PC 系列機種其 Yield Rate 須達 96% 以上.

8.1.3 ADAPTER 和 Open Frame 系列機種其Yield Rate 須達 98% 以上.

8.2 新機種試產后,PE 須填寫好【新機種試量產結果報告】,並附"產前會議記錄""產后會議錄""SPC(Cpk)"和"錫面檢驗報告"發至各相關單位主管簽核,以決定是否可量產.

否則按"5項 MVT"進行循序作業.

9. 導入量產.

9.1 新機種量產后之結果符合"8.1項"之標準,且【新機種試量產結果報告】經相關單位主管簽核后,則可導入量產.

9.2 如新機種屬于已量產機種之延伸類機種則無需填寫【新機種試量產結果報告】, PE 通知相關單位直接導入量產.

6.1 PE 檢查各相關單位準備OK后,通知生管,以決定試產日期,並發行【試量產問題聯絡單】至各相關單位,將試產時的主要問題點記錄,並檢討改善之.

6.2 PE主導新機種承接小組推動新機種試量產工作,依"公司之 QP(Quality Procedure:品质程序)"進行作業.

6.3 PE PUSH(跟催)新機種承接小組人員須都到生產線指導作業,以確保作業員依照規劃的制程作業,並且正確地使用治,夾,工具,儀器設備等.如有品質問題發生時,須及時提出臨時對策,並匯集各相關單位尋求長期有效對策,以確保生產順利進行,使之能依既定日程完成量試.

6.4 PE 須收集電氣性能之 SPC 以利進行分析,相關單位協助收集各站 Yield Rate(制程良率), 和生產中的問題點,匯總于PE處,以便檢討,改善后記錄之.

6.5 PE SUPPORT 品管人員依據《品質手冊》和客戶之品質要求進行制程稽核,並及時將發現之問題反饋至各相關單位,以便及時檢討,改善之.

7. Close Meeting.(检讨会议)

7.1 由PE主導產后檢討會議,會議成員由各相關單位指派專人參加,或主管參加.

7.2 檢討轉移,試量產機種之Yield Rate,針對制程中發生的問題點和品管人員稽核之問題點,檢討的內容有:機種文件的正確性,各生產段別和測試站別的問題點,和PCB焊錫之PPM等.指定責任單位,預計完成日期,並跟催,直到對策實施,且作好會議記錄.

8. 能否量產.

8.1 PE統計YIELD RATE后,新機種能否決定量產,須合符以下標準:(PS:每家公司有所不同)

8.1.1 SERVER 系列機種其Yield Rate須達90%以上.

8.1.2 PC 系列機種其 Yield Rate 須達 96% 以上.

8.1.3 ADAPTER 和 Open Frame 系列機種其Yield Rate 須達 98% 以上.

8.2 新機種試產后,PE 須填寫好【新機種試量產結果報告】,並附"產前會議記錄""產后會議錄""SPC(Cpk)"和"錫面檢驗報告"發至各相關單位主管簽核,以決定是否可量產.

否則按"5項 MVT"進行循序作業.

9. 導入量產.

9.1 新機種量產后之結果符合"8.1項"之標準,且【新機種試量產結果報告】經相關單位主管簽核后,則可導入量產.

9.2 如新機種屬于已量產機種之延伸類機種則無需填寫【新機種試量產結果報告】, PE 通知相關單位直接導入量產.

0

回复

提示

@feng_qin

6. PILOTRUN(试量产进行). 6.1PE檢查各相關單位準備OK后,通知生管,以決定試產日期,並發行【試量產問題聯絡單】至各相關單位,將試產時的主要問題點記錄,並檢討改善之. 6.2PE主導新機種承接小組推動新機種試量產工作,依"公司之QP(QualityProcedure:品质程序)"進行作業. 6.3PEPUSH(跟催)新機種承接小組人員須都到生產線指導作業,以確保作業員依照規劃的制程作業,並且正確地使用治,夾,工具,儀器設備等.如有品質問題發生時,須及時提出臨時對策,並匯集各相關單位尋求長期有效對策,以確保生產順利進行,使之能依既定日程完成量試. 6.4PE須收集電氣性能之SPC以利進行分析,相關單位協助收集各站YieldRate(制程良率),和生產中的問題點,匯總于PE處,以便檢討,改善后記錄之. 6.5PESUPPORT品管人員依據《品質手冊》和客戶之品質要求進行制程稽核,並及時將發現之問題反饋至各相關單位,以便及時檢討,改善之.7. CloseMeeting.(检讨会议) 7.1由PE主導產后檢討會議,會議成員由各相關單位指派專人參加,或主管參加. 7.2檢討轉移,試量產機種之YieldRate,針對制程中發生的問題點和品管人員稽核之問題點,檢討的內容有:機種文件的正確性,各生產段別和測試站別的問題點,和PCB焊錫之PPM等.指定責任單位,預計完成日期,並跟催,直到對策實施,且作好會議記錄.8. 能否量產. 8.1PE統計YIELDRATE后,新機種能否決定量產,須合符以下標準:(PS:每家公司有所不同) 8.1.1SERVER系列機種其YieldRate須達90%以上. 8.1.2PC系列機種其YieldRate須達96%以上. 8.1.3 ADAPTER和OpenFrame系列機種其YieldRate須達98%以上. 8.2新機種試產后,PE須填寫好【新機種試量產結果報告】,並附"產前會議記錄""產后會議錄""SPC(Cpk)"和"錫面檢驗報告"發至各相關單位主管簽核,以決定是否可量產. 否則按"5項MVT"進行循序作業.9.導入量產.9.1新機種量產后之結果符合"8.1項"之標準,且【新機種試量產結果報告】經相關單位主管簽核后,則可導入量產.9.2如新機種屬于已量產機種之延伸類機種則無需填寫【新機種試量產結果報告】,PE通知相關單位直接導入量產.

10. 生產線問題處理作業細則:

*主管工作細則: 建立解決生產線問題反應的管道及問題對策之跟催體系,界定各單位之品質問題責任,使工程單位解決生產線的材料,工法,制程,設計等問題,提高生產效率及產品品質.

10.1 PE 在PILOT RUN中或量产制程中,收到制造部【問題反應聯絡單】時須立即指派工程師負責解決, 並赴現場了解問題,從各生產段別,和測試站別的分布狀況,分析根本原因並提出有效對策.

10.2 如造成生產品質異常的原因是設計等上游單位時:

10.2.1 依據機種SPECIFICATION(技术规范),通過在實驗室BENCH(实验桌测试设备)上做實驗,並聯絡R&D確認.由PE 先提出臨時對策,以便函的形式發至相關單位立即執行.

10.2.2 針對問題經過實驗分析后提出之對策能作長期改善的,則提出ECR(工程变更请求) 由主管簽核后傳至資料中心,傳至R&D由R&D等相關部門REVIEW(审核)后,轉成ECO回傳資料中心發行至相關單位,具體作業詳見”EC作業細則”

10.3 如造成生產品質異常的原因是來料問題時:

10.3.1 首先對照零件SCD(Source Control Drawing:零件規格說明書,有的公司也称其为:材料承书)看是否符合規格. 如確實為來料不良,PE 將先行電話通知IQC(Incoming Quality Control:来料品管)上線處理, 由VQA(Vender Quality Assurance:厂商品管)協力與PE提出臨時對策, 以防止停線

10.3.2 IQC 依《進料檢驗程序》和《不合格品管制程序》作業.並聯絡廠商檢討,改善. 並將回饋之對策發至相關單位,以備查閱.

10.4 PE將臨時和長期有效對策填寫在【問題反映聯絡單】上,由部門主管簽核后回饋于生產單位, 由生產線將其編號填寫在【P-Chart】的對應點位.

10.5 生產線依責任單位所提供臨時和長期對策執行,依《產品標示與追溯管制程序》和《制程管制程序》作業, 並隨時回饋問題改善后的的狀況及效果.

10.6 PE依據生產單位反饋的資訊,確認其對策的有效性,如問題未有改善,或效果不佳時,須由責任單位重新分析, 並提有效對策直至問題解決.

10.7 生產線問題解決后, 其【問題反映聯絡單】一份由生產線存檔, 一份由責任單位存檔.並由相關工程師將【問題反映聯絡單】上的內容填寫在"機種病歷表"上.

10. Rework Instruction(重工作業細則):

*主管工作細則:使產品重工流程有計劃性,推動相關單位執行加以管制,以確保產品品質.

10.1 如產品在生產過中出現品質異常,或應客戶要求,R&D進行工程變更時,需重工時:

10.1.1 由PE發出”REWORK ORDER”,並寫出重工項目,和責任歸屬單位,並發出重工數量調查表于生管,依據生管提供之數量填寫好重工需用材料明細表,由助理以簽收的方式傳至下游單位IE處.

10.1.2 IE依據Rework Items及相關要求作詳細之作業指導.QE針對重工項目提列品質管制項目.TE依據重工項目要求設置測試站別及項次.

10.1.3 生管確認重工日期后,召集相關單位召開重工會議,由PE主導講解,並針對重工之要項作重點CHECK確認及說明.

10.1.4 重工結束后,如重工屬R&D設計不當或工程變更所造成報廢材料,以及差異工時, 由PE確認后處理,并要求责任单位检讨改善之.

11. E/C(Engineering Change:工程變更)作業細則:

*主管工作細則:以期有效地管制工程變理執行的正確性,時效性,推行工程變更工作的全面導入,依據各相關單位執行E/C中反饋的問題,加以分析協力解決,以確保產品品質.

11.1 資料中心在收到E/C文件后,以工程聯絡書為正式文件,由PE先行CHECK E/C內容確認無誤或可執行性后簽章回傳,送工程部主官核準發行.

11.2 PE收到資料中心發行的或R&D臨時發行(在簽核過程中)的E/C文件后,按E/C要求主導變更的確實執行工作.

11.3 PE依據E/C的要求和實際生產之需要,召集相關單位召開"工程變更會議"講解變更的原因及理由,並定義出切入之時機,立即實施或RUNNING CHANGE(边生产边变更),都與會生物管按工令切入實施.

11.4 IE須依據變更之內容及時Update(修订) SOP/MOI.TE依據變更之內容變更測試治具或測試程式及方法.QE將變更之內容作重點稽核項目,由IPQC進行制程稽核.

10.5 PE 追蹤各單位執行變更狀況,並解決變更中遇到的問題,確認變更落實執行后,將變更內容填寫于”機種病歷表”上.

*主管工作細則: 建立解決生產線問題反應的管道及問題對策之跟催體系,界定各單位之品質問題責任,使工程單位解決生產線的材料,工法,制程,設計等問題,提高生產效率及產品品質.

10.1 PE 在PILOT RUN中或量产制程中,收到制造部【問題反應聯絡單】時須立即指派工程師負責解決, 並赴現場了解問題,從各生產段別,和測試站別的分布狀況,分析根本原因並提出有效對策.

10.2 如造成生產品質異常的原因是設計等上游單位時:

10.2.1 依據機種SPECIFICATION(技术规范),通過在實驗室BENCH(实验桌测试设备)上做實驗,並聯絡R&D確認.由PE 先提出臨時對策,以便函的形式發至相關單位立即執行.

10.2.2 針對問題經過實驗分析后提出之對策能作長期改善的,則提出ECR(工程变更请求) 由主管簽核后傳至資料中心,傳至R&D由R&D等相關部門REVIEW(审核)后,轉成ECO回傳資料中心發行至相關單位,具體作業詳見”EC作業細則”

10.3 如造成生產品質異常的原因是來料問題時:

10.3.1 首先對照零件SCD(Source Control Drawing:零件規格說明書,有的公司也称其为:材料承书)看是否符合規格. 如確實為來料不良,PE 將先行電話通知IQC(Incoming Quality Control:来料品管)上線處理, 由VQA(Vender Quality Assurance:厂商品管)協力與PE提出臨時對策, 以防止停線

10.3.2 IQC 依《進料檢驗程序》和《不合格品管制程序》作業.並聯絡廠商檢討,改善. 並將回饋之對策發至相關單位,以備查閱.

10.4 PE將臨時和長期有效對策填寫在【問題反映聯絡單】上,由部門主管簽核后回饋于生產單位, 由生產線將其編號填寫在【P-Chart】的對應點位.

10.5 生產線依責任單位所提供臨時和長期對策執行,依《產品標示與追溯管制程序》和《制程管制程序》作業, 並隨時回饋問題改善后的的狀況及效果.

10.6 PE依據生產單位反饋的資訊,確認其對策的有效性,如問題未有改善,或效果不佳時,須由責任單位重新分析, 並提有效對策直至問題解決.

10.7 生產線問題解決后, 其【問題反映聯絡單】一份由生產線存檔, 一份由責任單位存檔.並由相關工程師將【問題反映聯絡單】上的內容填寫在"機種病歷表"上.

10. Rework Instruction(重工作業細則):

*主管工作細則:使產品重工流程有計劃性,推動相關單位執行加以管制,以確保產品品質.

10.1 如產品在生產過中出現品質異常,或應客戶要求,R&D進行工程變更時,需重工時:

10.1.1 由PE發出”REWORK ORDER”,並寫出重工項目,和責任歸屬單位,並發出重工數量調查表于生管,依據生管提供之數量填寫好重工需用材料明細表,由助理以簽收的方式傳至下游單位IE處.

10.1.2 IE依據Rework Items及相關要求作詳細之作業指導.QE針對重工項目提列品質管制項目.TE依據重工項目要求設置測試站別及項次.

10.1.3 生管確認重工日期后,召集相關單位召開重工會議,由PE主導講解,並針對重工之要項作重點CHECK確認及說明.

10.1.4 重工結束后,如重工屬R&D設計不當或工程變更所造成報廢材料,以及差異工時, 由PE確認后處理,并要求责任单位检讨改善之.

11. E/C(Engineering Change:工程變更)作業細則:

*主管工作細則:以期有效地管制工程變理執行的正確性,時效性,推行工程變更工作的全面導入,依據各相關單位執行E/C中反饋的問題,加以分析協力解決,以確保產品品質.

11.1 資料中心在收到E/C文件后,以工程聯絡書為正式文件,由PE先行CHECK E/C內容確認無誤或可執行性后簽章回傳,送工程部主官核準發行.

11.2 PE收到資料中心發行的或R&D臨時發行(在簽核過程中)的E/C文件后,按E/C要求主導變更的確實執行工作.

11.3 PE依據E/C的要求和實際生產之需要,召集相關單位召開"工程變更會議"講解變更的原因及理由,並定義出切入之時機,立即實施或RUNNING CHANGE(边生产边变更),都與會生物管按工令切入實施.

11.4 IE須依據變更之內容及時Update(修订) SOP/MOI.TE依據變更之內容變更測試治具或測試程式及方法.QE將變更之內容作重點稽核項目,由IPQC進行制程稽核.

10.5 PE 追蹤各單位執行變更狀況,並解決變更中遇到的問題,確認變更落實執行后,將變更內容填寫于”機種病歷表”上.

0

回复

提示

@feng_qin

10.生產線問題處理作業細則: *主管工作細則:建立解決生產線問題反應的管道及問題對策之跟催體系,界定各單位之品質問題責任,使工程單位解決生產線的材料,工法,制程,設計等問題,提高生產效率及產品品質. 10.1PE在PILOTRUN中或量产制程中,收到制造部【問題反應聯絡單】時須立即指派工程師負責解決,並赴現場了解問題,從各生產段別,和測試站別的分布狀況,分析根本原因並提出有效對策.10.2如造成生產品質異常的原因是設計等上游單位時:10.2.1依據機種SPECIFICATION(技术规范),通過在實驗室BENCH(实验桌测试设备)上做實驗,並聯絡R&D確認.由PE先提出臨時對策,以便函的形式發至相關單位立即執行.10.2.2針對問題經過實驗分析后提出之對策能作長期改善的,則提出ECR(工程变更请求)由主管簽核后傳至資料中心,傳至R&D由R&D等相關部門REVIEW(审核)后,轉成ECO回傳資料中心發行至相關單位,具體作業詳見”EC作業細則”10.3 如造成生產品質異常的原因是來料問題時:10.3.1首先對照零件SCD(SourceControlDrawing:零件規格說明書,有的公司也称其为:材料承书)看是否符合規格.如確實為來料不良,PE將先行電話通知IQC(IncomingQualityControl:来料品管)上線處理,由VQA(VenderQualityAssurance:厂商品管)協力與PE提出臨時對策,以防止停線10.3.2IQC依《進料檢驗程序》和《不合格品管制程序》作業.並聯絡廠商檢討,改善.並將回饋之對策發至相關單位,以備查閱.10.4 PE將臨時和長期有效對策填寫在【問題反映聯絡單】上,由部門主管簽核后回饋于生產單位,由生產線將其編號填寫在【P-Chart】的對應點位.10.5 生產線依責任單位所提供臨時和長期對策執行,依《產品標示與追溯管制程序》和《制程管制程序》作業,並隨時回饋問題改善后的的狀況及效果.10.6 PE依據生產單位反饋的資訊,確認其對策的有效性,如問題未有改善,或效果不佳時,須由責任單位重新分析,並提有效對策直至問題解決.10.7生產線問題解決后,其【問題反映聯絡單】一份由生產線存檔,一份由責任單位存檔.並由相關工程師將【問題反映聯絡單】上的內容填寫在"機種病歷表"上.10. ReworkInstruction(重工作業細則): *主管工作細則:使產品重工流程有計劃性,推動相關單位執行加以管制,以確保產品品質.10.1如產品在生產過中出現品質異常,或應客戶要求,R&D進行工程變更時,需重工時:10.1.1由PE發出”REWORKORDER”,並寫出重工項目,和責任歸屬單位,並發出重工數量調查表于生管,依據生管提供之數量填寫好重工需用材料明細表,由助理以簽收的方式傳至下游單位IE處.10.1.2 IE依據ReworkItems及相關要求作詳細之作業指導.QE針對重工項目提列品質管制項目.TE依據重工項目要求設置測試站別及項次.10.1.3生管確認重工日期后,召集相關單位召開重工會議,由PE主導講解,並針對重工之要項作重點CHECK確認及說明.10.1.4重工結束后,如重工屬R&D設計不當或工程變更所造成報廢材料,以及差異工時,由PE確認后處理,并要求责任单位检讨改善之.11.E/C(EngineeringChange:工程變更)作業細則: *主管工作細則:以期有效地管制工程變理執行的正確性,時效性,推行工程變更工作的全面導入,依據各相關單位執行E/C中反饋的問題,加以分析協力解決,以確保產品品質.11.1資料中心在收到E/C文件后,以工程聯絡書為正式文件,由PE先行CHECKE/C內容確認無誤或可執行性后簽章回傳,送工程部主官核準發行.11.2 PE收到資料中心發行的或R&D臨時發行(在簽核過程中)的E/C文件后,按E/C要求主導變更的確實執行工作.11.3 PE依據E/C的要求和實際生產之需要,召集相關單位召開"工程變更會議"講解變更的原因及理由,並定義出切入之時機,立即實施或RUNNINGCHANGE(边生产边变更),都與會生物管按工令切入實施.11.4 IE須依據變更之內容及時Update(修订)SOP/MOI.TE依據變更之內容變更測試治具或測試程式及方法.QE將變更之內容作重點稽核項目,由IPQC進行制程稽核.10.5 PE追蹤各單位執行變更狀況,並解決變更中遇到的問題,確認變更落實執行后,將變更內容填寫于”機種病歷表”上.

12. Traning Plan新進人員的訓練:

*主管工作細則:針對新進人員進行工作指導,適時,時地地帶領其上線巡線, 深入生產了解制程,使其早日導入工作正軌.並制作"機種CHECK LIST",于每日巡線時逐項 CHECK列入日程管制,以達到品質預防性效果.

12.1 加工段: 散熱片有未作絕緣阻抗測試?條件是多少?成形治具是否合理化?等.

12.2 插件段: SOP/MOI(作业指导书)上有極性之零件標示否?PCB上零件位置標示與實插物是否一致? 是否有E/C 物料,並切入否? PCB 料號是多少?等.

12.3 補焊段: PCB 過錫爐后吃錫是否良好? 烙鐵的溫度是否在規定范圍內?所有外圍元件超出板邊否? 有未作"Golden Sample"(标准样品)測試,並記錄? INI 測試程式設定是否與負載一覽表相符合?零件出腳長度為多少?等.

12.4 組裝段: 電動起子的刻度是否與SOP/MOI(作业指导书)規定相符合? 機殼帶電測試有未切實測試. 成品控制版本為多少?等.

12.5 烘烤段: 上台車前有未作開機測試?烘烤溫度及時間是多少?. B/I LOAD(烘烤负载) 是否合符"負載一覽表"?台車帶電否? 烘烤中有無不良品?等.

11.6 FUN段: H/P(Hi-pot:高压) 測試條件是多少? 溫,濕度為多少? H/P"敏感度測試SAMPLE"測試FUNCTION(功能)測試程式共測試多少項, 且測試一台單體需要多長時間? Golden Sample 各否各站測試是否PASS?並記錄. 風扇轉速設定為多少? 有未作接地電阻測試?值是多少?等

12.7 包裝段: 出貨時選擇開關置于哪個位置? I/O LABEL(大标签) 料號是多少? BARCODE LABEL.(条码标签) 料號是多少? 有未作讀取條碼測試? 一個棧板裝多少台單體?等.

*主管工作細則:針對新進人員進行工作指導,適時,時地地帶領其上線巡線, 深入生產了解制程,使其早日導入工作正軌.並制作"機種CHECK LIST",于每日巡線時逐項 CHECK列入日程管制,以達到品質預防性效果.

12.1 加工段: 散熱片有未作絕緣阻抗測試?條件是多少?成形治具是否合理化?等.

12.2 插件段: SOP/MOI(作业指导书)上有極性之零件標示否?PCB上零件位置標示與實插物是否一致? 是否有E/C 物料,並切入否? PCB 料號是多少?等.

12.3 補焊段: PCB 過錫爐后吃錫是否良好? 烙鐵的溫度是否在規定范圍內?所有外圍元件超出板邊否? 有未作"Golden Sample"(标准样品)測試,並記錄? INI 測試程式設定是否與負載一覽表相符合?零件出腳長度為多少?等.

12.4 組裝段: 電動起子的刻度是否與SOP/MOI(作业指导书)規定相符合? 機殼帶電測試有未切實測試. 成品控制版本為多少?等.

12.5 烘烤段: 上台車前有未作開機測試?烘烤溫度及時間是多少?. B/I LOAD(烘烤负载) 是否合符"負載一覽表"?台車帶電否? 烘烤中有無不良品?等.

11.6 FUN段: H/P(Hi-pot:高压) 測試條件是多少? 溫,濕度為多少? H/P"敏感度測試SAMPLE"測試FUNCTION(功能)測試程式共測試多少項, 且測試一台單體需要多長時間? Golden Sample 各否各站測試是否PASS?並記錄. 風扇轉速設定為多少? 有未作接地電阻測試?值是多少?等

12.7 包裝段: 出貨時選擇開關置于哪個位置? I/O LABEL(大标签) 料號是多少? BARCODE LABEL.(条码标签) 料號是多少? 有未作讀取條碼測試? 一個棧板裝多少台單體?等.

0

回复

提示

@feng_qin

12. TraningPlan新進人員的訓練:*主管工作細則:針對新進人員進行工作指導,適時,時地地帶領其上線巡線,深入生產了解制程,使其早日導入工作正軌.並制作"機種CHECKLIST",于每日巡線時逐項CHECK列入日程管制,以達到品質預防性效果.12.1加工段:散熱片有未作絕緣阻抗測試?條件是多少?成形治具是否合理化?等.12.2插件段:SOP/MOI(作业指导书)上有極性之零件標示否?PCB上零件位置標示與實插物是否一致?是否有E/C物料,並切入否?PCB料號是多少?等.12.3補焊段:PCB過錫爐后吃錫是否良好?烙鐵的溫度是否在規定范圍內?所有外圍元件超出板邊否?有未作"GoldenSample"(标准样品)測試,並記錄?INI測試程式設定是否與負載一覽表相符合?零件出腳長度為多少?等.12.4組裝段:電動起子的刻度是否與SOP/MOI(作业指导书)規定相符合?機殼帶電測試有未切實測試.成品控制版本為多少?等.12.5烘烤段:上台車前有未作開機測試?烘烤溫度及時間是多少?.B/ILOAD(烘烤负载)是否合符"負載一覽表"?台車帶電否?烘烤中有無不良品?等.11.6FUN段:H/P(Hi-pot:高压)測試條件是多少?溫,濕度為多少?H/P"敏感度測試SAMPLE"測試FUNCTION(功能)測試程式共測試多少項,且測試一台單體需要多長時間?GoldenSample各否各站測試是否PASS?並記錄.風扇轉速設定為多少?有未作接地電阻測試?值是多少?等12.7包裝段:出貨時選擇開關置于哪個位置?I/OLABEL(大标签)料號是多少?BARCODELABEL.(条码标签)料號是多少?有未作讀取條碼測試?一個棧板裝多少台單體?等.

真是经典!我是半路出家的,做PE的时间不长,就转入了开发,现在了解了这么多知识,算是补课了!

0

回复

提示