2400W正弦波逆变器浮出水面

这台2400W机,在月初就已完工,一直没有时间做全面测试,这几天,把它做了一次全面测试,现在写一些东西和朋友们分享。

一、SPWM驱动板部分:

这款2400W的SPWM驱动电路和以前我的1000W机的驱动电路是完全一样的,主芯片也是2285,所不同的是,这款2400W机的SPWM驱动板采用了贴片安装,所以PCB的面积大幅度缩小了,显得比较精致。此前,我用的都是直插式的,不敢用贴片的,自觉年纪大了,眼睛也花了,用贴片可能不现实了,后来,在朋友的鼓励下,试着用了贴片,当然我用的是比较大的1206封装,没有想到,用了贴片之后,才知道,贴片的好处真的很多,安装速度比直插式也慢不了多少,且更换元器件远比直插式方便。

这次的SPWM驱动板PCB一共打了二次样。第一次做完后,发现了一些问题,主要是还原出来的正弦波上面有干扰,更换了很多元件,如2285,门电路,光藕,快恢复管,等等,均没有效果,最后只得认为是PCB布线不妥的原因了,所以又重新设计了PCB,再次去打样,第二次打样来的PCB,经安装试验,正弦波波形比较完美了。

下图是第一个版本的SPWM驱动板,和原先直插式相比,小多了。

下面是第一个版本的SPWM驱动板还原出来的正弦波,上面有干扰。

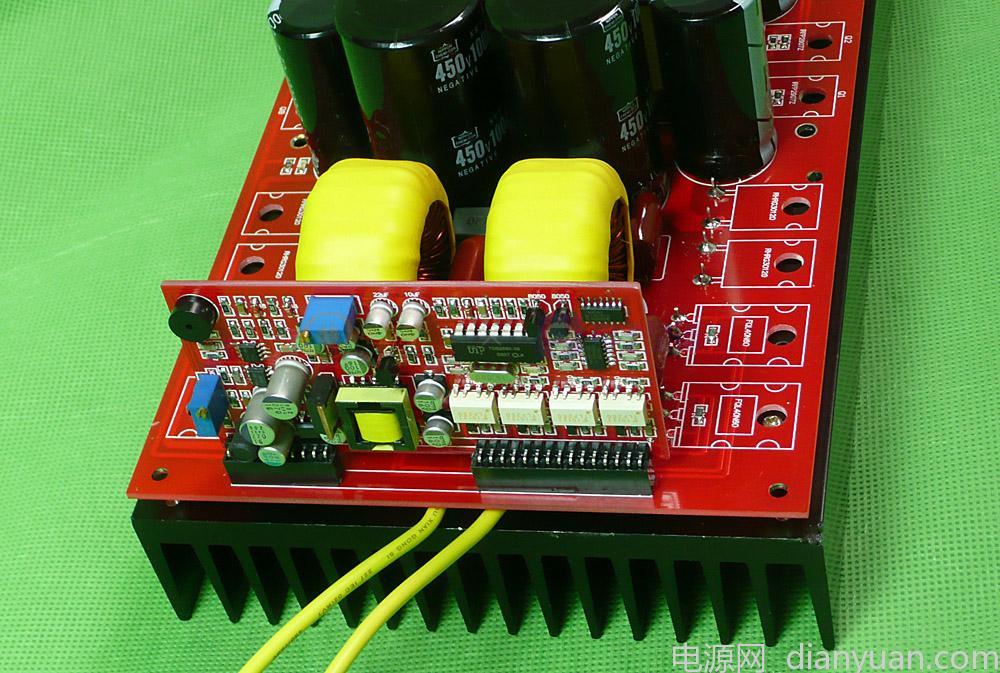

下面是第二个版本的SPWM驱动板,变压器用了EFD贴片式,电容全部用了固态的。

下面是第二个版本的SPWM驱动板,还原出来的正弦波非常漂亮。

因为这次用了贴片式安装,所以产生了一个问题,板子装好后,要测试比较麻烦,贴片元件,示波器的探头勾不住,万用表的测试棒的鳄鱼夹也夹不住。为此,我花了二天时间,特意做了一块测试板,见下图:

这块测试板的用途是:把安装好的用贴片的SPWM驱动板插在这块测试板上,可以测量4路SPWM输出波形,可以测试保护电路的控制阀值;上面有一个脉冲发生电路,可以测试保护电路的控制灵敏度;上面还有一个简单的H桥,可能直观地看到驱动板还原正弦波的情况。只要在这块测试板上测试通过了,一般就可以放心用到逆变压器上了。

二、功率板部分

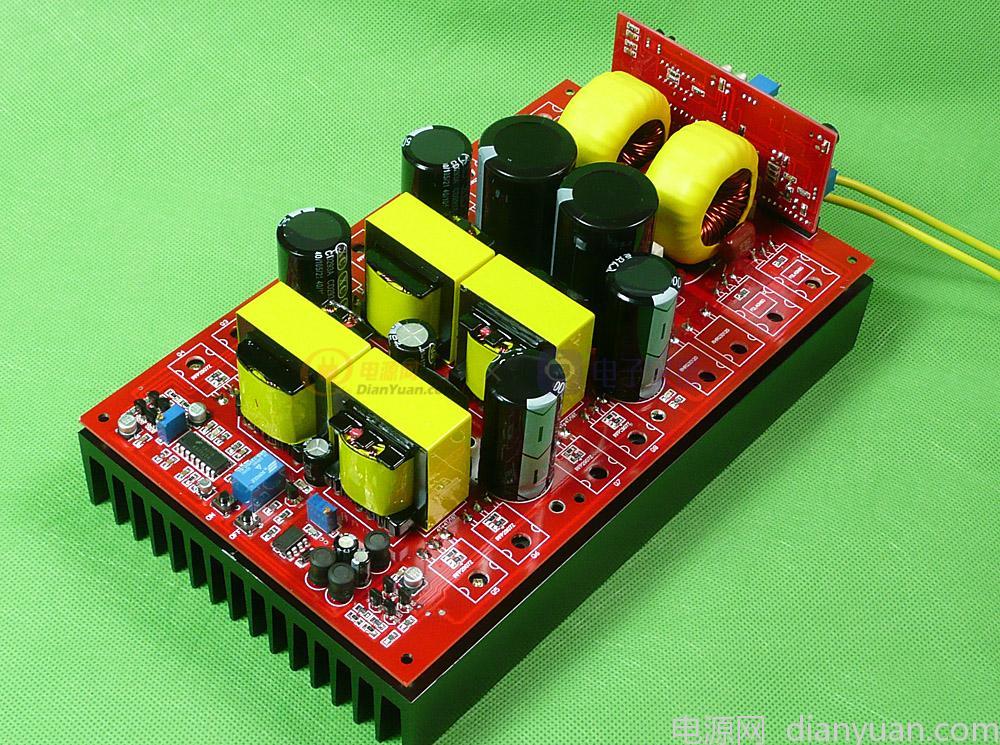

功率板实物照片见下图

其实这块功率板,从左到右,由三部分组成,即DC-DC驱动和辅助电源,前级升压,后级H桥。下面是一块长263MM宽160MM的铝质大散热板,这块散热有1.97公斤重,买来时花了90元。

上面有22个M3的螺丝孔,花了我半天时间攻出来的。

DC-DC驱动部分,和我的1000W(已公布电路)是一样的,和钟工的3000W也是差不多的。这次24V转12V的辅助电源,我没有用7812之类的三端稳压器,而是用了34063开关电源,实验证明比用三端要好N倍,功耗小,效率高,最好的一点,是抗干扰能力强,在大电流满功率输出时,12V上的干扰脉冲很小,而三端做不到这一点。下面是电路图:

前级升压部分,用了8个RU190N08,每一对功率管推动一个变压器,这样一共用了4个高频变压器,电路和钟工3000W的一样。每个变压器的参数见下图:

用多个变压器的优点是:1.可以不用大磁芯,降低机器高度;2.每个变压器的变比减小了,有利于减少漏感,减少尖峰电压;3.有利于提高负载特性。缺点是:变压器多了,制作比较麻烦。还有,用多个变压器有二个技术要点,一定要注意:1.每个变压器的绕制方式,绕制方向一定要一样,设计PCB时,还要注意每个变压器的同名端;2.初级是并联的,次级是串联的,所以,每个变压器次级的圈数=(设计输出电压/每圈伏数)/变压器的个数。下面是连接示意图:

后级:整流部分用了4个大电流快速二极管:RHRG30120,电流30A,耐压1200V,247封装,安装和散热比较方便;H桥部分用了4个FQL40N50大功率MOS管,263封装。连同前级的8个功率管,一共有16个管子,直接拧在散热板上,用矽胶片隔离绝缘。

三、测试情况:

这次可能是准备工作比较充分,设计时也比较小心,所以,运气很好,从安装完成到加载到2350W,居然没有烧一个管子,做了6次短路测试,也没有烧H桥,连保险丝也没有烧一个。下图是测试现场,本来,功率板上的24V输入,想用8根M4的铜柱,可是,一时买不到,只得用6平方的软线8根做电源输入了。

下面是几幅测试时拍的图片:

效率问题:

在1000W输出时,约为93.5%;

在2000W输出时,约为90.5%;

在2300W输出时,约为90%

过载保护电路截止功率,约为2350W。原先设计是在2420W截止,可能是元件的误差,变成2350W了,也不去改它了。

短路保护,用一根电线直接在交流输出端做短路试验,分别做空载,半载时的短路测试,保护电路反应迅速,工作情况良好,没有造成元件损坏,连保险丝也没有烧。

四,要改进的地方:

1.在满功率输出时,前级变压器的磁芯温度较高(线包不热),说明铁损很大,可能是我买的磁芯质量不好。散热板下面和变压器上面,最好装风扇强制散热。

2.后级功率管拧在散热板上的位置不好,太靠边了,长时间工作造成散热板边缘很热,中间不热,也就是散热板没有充分利用,这一改动,功率板的PCB也要改动。前级功率管不太热。

3.SPWM驱动板上的变压器,我这次用的是EFD15,可能太小了点,有点热,如果用EFD20可能会更好些。

4.前级的D极尖峰,在满功率时,有一路逼近80V,这对只有85V耐压的RU190N08来讲,有点风险,准备在D极反向并接75V左右的瞬态抑制二极管。