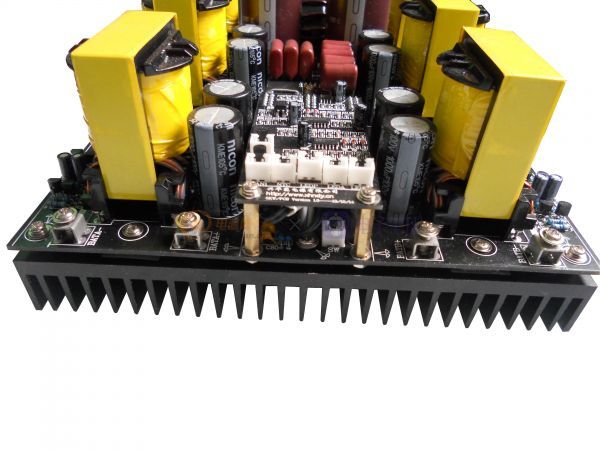

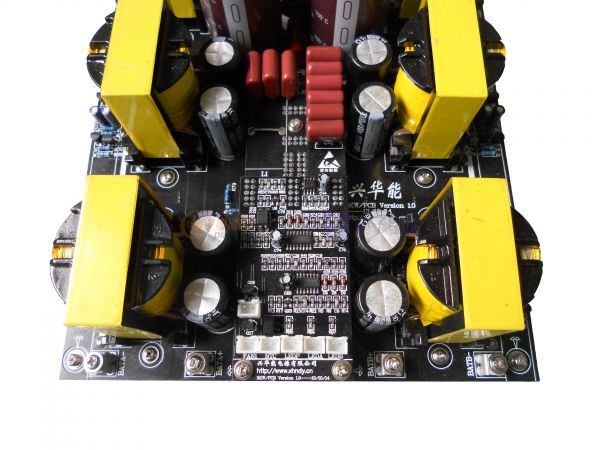

近段时间设计了一台48V-5KW前级,纠结了许久,最后决定了用6个立式EC49变压器,这样单个变压器功率品均在1000W左右,每个变压器刚好可以用一对MOS,这样就省的并联MOS而造成驱动麻烦了,每个MOS分别用1个图腾驱动,保证每只MOS都有充足的驱动余量。变压器采用初级并联,次级串联的方式,次级串联CBB的方式,利用变压器本身的漏感做谐振。这样就可以解决掉烦人的尖峰问题,这样只要前级一开环,尖峰就能马上压制住。目前测试过最大功率8KW下带载10S。驱动芯片依旧是3525,当然494也OK,个人爱好。下面是整机图片。

采用立式EC49,11+11针骨架,这骨架脚多,比较好分配引线,缺点是这骨架偏贵,偏门的东西就这毛病。

考虑到多个变压器并联,空载损耗会相对增大,所以劲量用较多的匝数来压一压。选用立式骨架的初衷目的有2个:

1是为了平衡高度,因为输出电容的高度,如果用卧式骨架会让2个高压电容显得很单调。

2是为了安装卧式MOS而省下空间,变压器左右2颗螺丝刚好是MOS的位置,这样布置能让MOS管的功率走线最短。偏磁的问题让它就见鬼去吧!

再就是采用卧式安装的MOS,那就必须使用卧式散热器,这样也会带来2个难题:

1是安装没有立式省事,批量效率偏低,散热器成本相对较高。

2是散热器的风槽散热对风扇的选取比较头疼,其实最初我估计是用不着风冷,其实不然。目前在3KW下长时间工作,冬天可以不用,但是5KW时没有风扇还是不行的。

卧式散热器最大好处就是机器结实,不会因为一些轻微的颠簸就抛锚。这样安装确实比较好看,这一点有些人就说了,好看不能当饭吃哈。

驱动板也利用卧式的方式安装,利用变压器和小元器件的高度差,填补剩余高度,因为立式驱动板的机器做的太多了,看腻了。所以想改改方案,驱动板用2铜柱加螺丝锁死。这样驱动板也不会因为松动而引起故障。当然驱动板下面也不能空着,下面装的是辅助电源。驱动板放上面是为了调试方便,谐振电容的小板也不例外,便于取下来调整谐振参数。

输入和输出的接线方式也是采用端子+螺丝的方式,很多人还是比较喜欢直接抽线出来连接,不知道大伙比较看好哪种?

其实我还恨不得直接从变压器端把输入引线抽出来比较剩事,这样就不用在PCB板底部加铜条。

输出高压电容选用高品质的日立电解,黑金刚当然更好,问题是真正的黑金刚还真不好找。输出端还加了一级LC滤波,劲量减少输出纹波电压。输出保护没有做短路保护,只是简单的用保险丝挡一挡,防止输出高压短路。几次短路测试下,保险盒都被保险丝炸飞了,机器都完好无损,用的是15A的保险丝。我想应该能抵挡一些意外短路故障而导致机器损坏的几率了。

说起来其实挺简单,做起来还真是免不了折腾,其实这机器最大的难点在于死区时间和谐振点上的调节,这也得感谢老寿老师的点拨,不然还真得费上好些时日才能搞定。下面把机器的波形发来上献献丑。

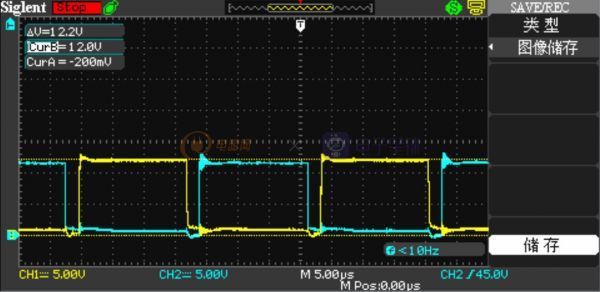

MOS管驱动波形

MOS管DS波形

下面把调试的一些经验和大家伙分享分享,很多人都认为推挽的死区时间越少越好,这样在满载的时候不至于电压掉得太低,所以把死区时间尽可能调到最小,这样一来,变压器的漏感电流还来不及把MOS管2段电压给抽取掉,MOS管就要被导通。这样就会在导通期间造成一定损耗。做过谐振开关电源的朋友就很清楚这一点。

下面是死区时间偏小的MOS管波形。

很明显可以看出,死区时间不够也会造成MOS管2端电压振荡,这是由于MOS结电容充放电时间决定了死区时间的大小,所以很多人认为并联MOS的大功率机器尖峰比较头痛就是这个原因。

到了这一步,是不是我们把波形整平了就算OK了呢,其实不然,这只算是完成了一一半。

我在调试的时候,还遇到一个纳闷的问题,我的机器波形好了,尖峰没有了,为什么变压器效率很低,管子发烫比较厉害,变压器线包也很烫。

我原来没找到原因时测试过效率,在小功率的时候,1000W的时候,变压器还算正常,效率有98点几,管子热量还比较小。当带载到2000W的时候,管子比较热了,基本上没有风扇散热是不行了。特别是变压器的线包非常汤手,带载到3000W时效率只有88%了。我就纳闷了,我就认为是变压器没绕好,可能是偏磁的原因。结果重新整了也不行。用的漆包线的余量也很充足,为什么还是一个原因。最后实在没办法就请教老寿老师,说到谐振电容大小才发觉,我的谐振电容容量和寿工的差距很大,结果仔细想想,怀疑是谐振频率过高。重新调整谐振电容和谐振死区时间后,一切正常。

原因是谐振频率太高,造成电流趋肤效应,功率管在谐振振荡反峰时电流应力过大,所以发热很大,效率低也是理所当然的了。那么我们要怎么知道谐振频率是否过高呢。

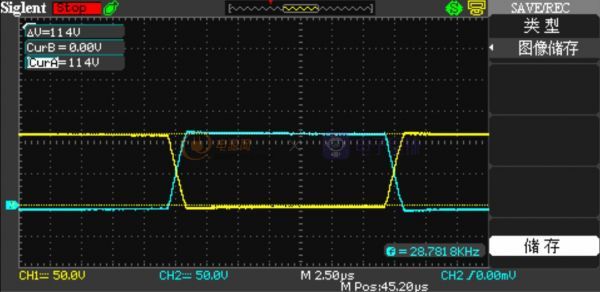

下面我把谐振频率过高的波形发上来给大家参考:

这张波形是在轻载下的MOS管DS电压波形,很明显可以看出,MOS导通后一个周期内,由于次级谐振的作用,导致MOS管关断后的电压上升后又下降,这样已经重复了2个周期。那么到这里我们就可以想,要想MOS管开环时波形平坦,这很容易就能做到,只要谐振频率是开关管驱动波形的整数倍就能做到。找到问题了这还不简单,往次级谐振电容上不停堆电容,直到谐振频率和驱动频率一致不就OK了。

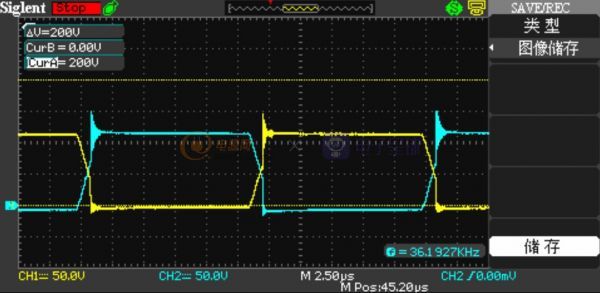

下面是调试好机器参数满载输出5335.54W时高压次级输出电流波形(黄色)和MOS管DS波形(蓝色)

下面是机器的效率测试参数:

一,输入:47.5V*75.5A=3586.25W

输出:345V*10.25A=3536.25W

效率:3536.25W/3586.25W=98.6%

二,输入:46.5V*99.7A=4636.05W

输出:334V*13.44A=4488.96W

效率:4488.96W/4636.05W=96.8%

三,输入:45.5V*122.8A=5587.4W

输出:322V*16.57A=5335.54W

效率:5335.54/5587.4=95.5%

看到这里,相信很多朋友以后都会了,谐振不也就是这么简单,不知道我该不该把这些东西写出来,因为我个人泡实验室半年了,唯一拿得出底的家伙就这些,不怕被人喷,确实是我没啥长进,眼看要过年了,也得拿点东西出来和大家伙们贺贺岁。

问题1处

不过咱这一写也不能让大家伙白捞,还有一个问题得让大家伙想想办法。不知道做推挽的朋友有没有发现。就是开机瞬间,3525软启动过程,由于占空比没有打开。变压器本身漏感和输出次级电容充电应力造成的MOS电压尖峰非常高,例如我48V输入前级,用200VMOS管,这尖峰在开机瞬间已经到达200V甚至会超过。危险很大,目前我只能用TVS嵌位在160V,但是这TVS嵌位可靠性还是挺悬,TVS也会有一定压降,电流越大,嵌位电压越高,就是说尖峰电流大时160V的TVS会升高到180V以上,总觉得治标不治本。

所以还得看看大家伙给出处注意。我是想到以后用谐振芯片,用固定死区时间变频的方式做推挽,不知道可行性高不高。

我这机器做了2台不同方式的样机,让大家伙讨论下哪种比较好。

是直接从变压器引脚处直接抽线出来,理论上电流比较均衡。有些人说这样的比较好看。

我个人觉得下面这种看起来比较舒服,整洁。

下面的别光顾着看哈,还得想想问题。