在工业自动化应用中可连接多个系统,这样做有很多好处,但是当这些系统之间存在高压差时,设计人员就需要管理电压不一致问题,其中包括系统接地的较大压差。

解决这些模拟和数字电流隔离挑战的硬件技术包括光学、磁性和电容隔离栅。要隔离的传输信号类型包括模拟信号、电源信号和数字信号。在存在电流隔离情况下,没有直接的传导路径。此类型电路的好处在于,可通过使用光场、磁场或电场,利用电流隔离栅交换模拟或数字信息。

主要的隔离方法措施有:电流隔离栅,

光学隔离,光隔离的优势是不受电场和磁场的影响。但是,LED在其使用寿命内会老化。

电感隔离,电感隔离非常有效。但是,它也容易受到磁场的影响。

电容隔离,电容隔离最适合于小空间应用。然而,其周边电路比光学和磁性解决方案更为复杂。

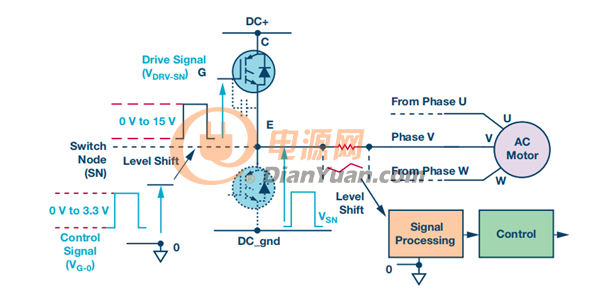

隔离式栅极驱动器,高端栅极驱动器信号和相位分流检测信号的电平转换和潜在的信号隔离要求。

一个隔离栅极驱动器的基本要求,包括:逻辑电平开关信号的功能或安全隔离,以及可驱动IGBT栅极电压通过开启和关断阈值的输出驱动器(以便在最短时间间隔内开关IGBT,从而最大程度减少设备的导通损耗、开关损耗和EMI)。在三相逆变器中,IGBT以相反方向进行控制,以便高端和低端IGBT始终无法同时导通,哪怕时间很短。这就要求在高端和低端开关信号之间插入一个小的死区时间片段。最大程度缩短这个死区时间段无论对系统性能还是对IGBT保护而言都非常重要。

IGBT导通要求IGBT驱动至饱和区域,在该区域中导通损耗最低。这通常意味着导通电压要大于12 V。IGBT关断要求IGBT驱动至工作截止区域,以便在高端IGBT导通时成功阻隔两端的反向高电压。原则上讲,可以通过使IGBT栅极发射极电压下降至0 V实现该目标。但是,必须考虑高端晶体管导通时的副作用。开关节点电压的快速变化导致瞬态感应电流流过低端IGBT寄生密勒电容(图3中的CGD)。该电流流过低端栅极驱动器(图3中的ZDRIVER)关断阻抗,在低端IGBT栅极发射极端创造出一个瞬变电压反弹,如图所示。如果该电压上升至IGBT阈值电压VTH以上,则会导致低端IGBT的短暂导通,从而形成瞬态冲击电流,流过逆变器臂,增加功耗,影响可靠性。

对于分流式测量而言,电机相位电流检测节点与栅极驱动器输出连接相同的电路。因此具有相同的隔离电压和开关瞬变。相位电流检测对于高性能闭环电机控制而言极为重要,并且不容易在恶劣、充满电气噪声的环境中实现高保真测量。在较高功率系统中,使用自身提供隔离功能的隔离电流传感器(比如电流互感器或霍尔效应传感器);而在较低功率系统中,趋势是使用带有隔离式Σ-Δ型调制器的分流电阻。

以前的系统通常使用去饱和栅极驱动器功能来实现短路过流保护,基于隔离式调制器的电流检测方案可能通过快速粗调数字滤波器直接实现此功能。这便要求隔离式调制器响应和栅极驱动器的低传播延迟同时具备精确时序,传统基于光耦合器的解决方案容易受到较长的传播延迟影响。