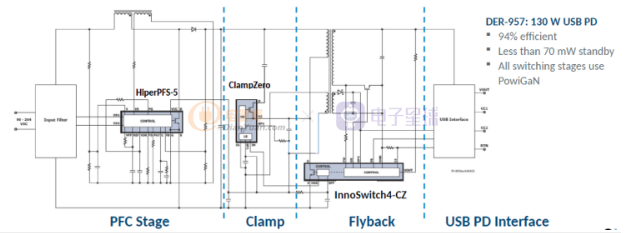

Power Integrations 宣布推出 InnoSwitch 4-CZ 系列高频、零电压开关反激式控制器 IC 的扩展产品。当与 Power Integrations 的 ClampZeroTM 有源钳位 IC 以及最近推出的 HiperPFS-5 基于氮化镓的电源可选配时,这些新 IC 可轻松满足当前高达 220 W 的适配器和充电器的 USB 供电 (PD) 3.1 规范。因子校正器(PFC)。

扩大新型 InnoSwitch4-CZ 和 ClampZero IC 的功率范围,使充电器/适配器设计人员能够轻松超过 23 W/in。3用于单输出或多输出 USB PD 3.1 认证设计,最大限度地减少组件并为 130-W USB PD 提供 94% 的效率。

Power Integrations技术推广总监 Andy Smith 在接受 Power Electronics News 采访时指出,人们对 USB PD 市场有着浓厚的兴趣。USB PD是一种基于USB-C标准的快充技术。USB-C PD 可以提供比标准壁式充电器更大的电力,因此它对于快速将电力恢复到设备中特别有用。快速充电对于笔记本电脑、平板电脑和便携式充电器至关重要,但家用电器和其他此类设备也开始在其设备中使用越来越多的 USB 端口。

Power Integrations 长期致力于 USB PD 领域,推出InnoSwitch解决方案以提高产品的功率密度,使其能够高效运行。GaN 随后实现了更高的功率密度。目标是支持 USB PD 市场的这种变化,除了高效率外,还需要小尺寸。“每个人都想要最小的适配器,这意味着最高的效率和最少的组件,所以我们非常努力地支持这个市场,”史密斯说。

USB PD技术

市场需要轻巧、紧凑且功能强大的适配器,能够快速为其所有关键任务设备充电。USB PD 3.1 已将额定功率提高到 240 W,而上一代可以提供 100 W。Smith 强调了 240-W 市场如何仍在兴起,因为在工程层面,这是一个解决一些耗散挑战的问题,考虑到很小的尺寸。快速充电无疑是一个很大的机会。

“但我们还需要保持一些基本的行业特性,例如低功耗、空载消耗和待机时的良好效率,”Smith 说。“一旦你获得更高的权力,这并不容易实现。另一个重要的事情是,当输入功率大于 75 W 时,我们显然需要进行功率因数校正。所以现在我们必须要有一个 PFC 级,还要消除或继续消除散热器。”

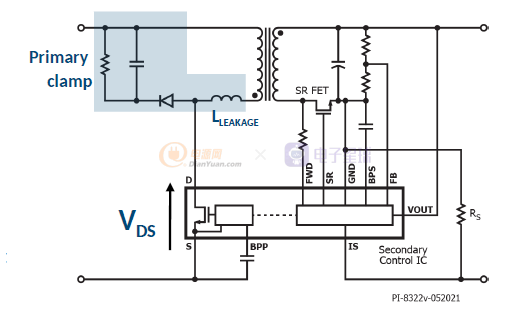

根据 Smith 的说法,反激式的挑战之一是开关频率越高,功率损耗就越高。正如 Smith 解释的那样,由于电源开关关闭时变压器初级上的电压尖峰(图 1),反激电路需要初级钳位,以防止变压器换向时初级开关两端的电压升高。传统方法使用一个电容器和一个电阻器来释放额外的能量,并在每次发生开关周期时产生功率损耗。因此,要实现高效率,就必须限制开关频率。将开关频率限制在 75 kHz 或 80 kHz 会使电源变压器变大一些。因此,您要做的是避免初级钳位电路断电。理想情况下,您可以通过切换功率晶体管来提高其效率。但您实际上需要消除钳位损耗,以使设计人员能够提高开关频率并获得更小的变压器。

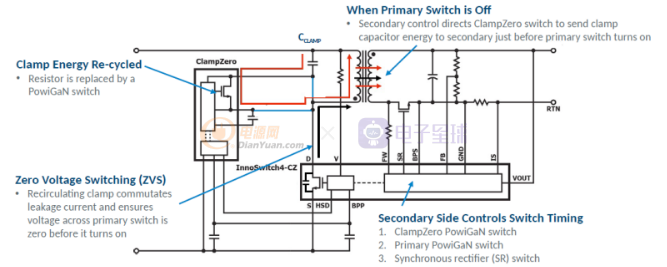

“去年,我们推出了带有有源钳位电路的 ClampZero,”Smith 说。“基本上,钳位能量存储在钳位电容器中,然后我们使用另一个开关在开关周期的适当点将能量引导到输出级。初级钳位控制、初级开关控制和同步整流晶体管控制必须非常小心地同步。所以在 InnoSwitch 中,这一切都是通过次级侧的主控制器完成的。通过这种方式,我们用一个控制器驱动所有三个开关,这有助于精确控制 [图 2 和 3]。”

史密斯补充说:“我们所做的是在打开主开关之前短暂打开钳位开关。这使我们能够对主电源上的电容进行放电,并将钳位能量传输到输出端。这样,我们使用钳位能量来驱动输出,并通过初级开关释放少量电容,从而实现零电压开关。”

传统的互补钳位工艺只是在反相中打开两个初级晶体管。但通过在电源开关导通前短时间导通晶体管(非互补模式),可以将能量传递到输出端,降低初级开关电压,从而实现零电压开关。而且,由于两个晶体管的动作关系不是固定的,我们可以在连续和不连续模式下操作。“在处理 USB PD 时,这一点非常重要,从 5 V/1 A 到可能的 24 V/5 A,输出负载波动很大,在这些条件下,能够从不连续模式过渡到连续模式,”Smith 说。“这使我们能够在更广泛的范围内操作设备,同时避免突发模式。FluxLink 通信机制允许非常容易地控制所有开关。有必要确保开关周期之间的时间较短。但当然,您需要确保死区时间足以防止交叉传导。”

时机很关键;无论如何,这一切让我们能够做的就是提高开关频率。当然,您必须密切关注 EMI 问题。在高频下切换,需要一个更大的 EMI 滤波器。根据 Smith 的说法,频率限制在 140 kHz,使我们能够减小变压器的尺寸,而不会遇到太多 EMI 问题。