前言

LLC谐振变换器在消费类电子、车载电源、充电桩、光伏等领域得到了广泛的应用。随着对功率密度和效率的提高、尽可能地发挥LLC变换器的优势,平面磁技术被应用于变换器的磁设计,已有学者对LLC的磁集成技术进行研究,并取得了相应的成果。

目录

1 概述

2 相关参数的优化方法

3 实验验证

4 参考文献

1 概述

工作频率、谐振参数、磁器件等参数对变换器的整体效率存在耦合关系,传统的分步优化设计方法难以实现整体效率的提升。已有文献通过优化设计变压器中柱宽度与绕组线宽,再优化设计变压器中柱长度。或按照谐振腔参数、变压器中柱宽度与绕组线宽、工作频率、变压器中柱长度的顺序分步进行优化设计,设计过程考虑的参数较为完整,其优化过程有明确的物理意义。但这些参数对变换器整体效率的影响存在耦合关系,采用分步设计的方法,不仅可能需要反复迭代增大工作量,同时可能得不到全局效率最优的参数设计。针对平面磁器件,学者提出了一种工作频率、谐振腔参数、平面磁元件尺寸等参数的整体优化设计方法,以实现变换器理论最高峰值效率为目标,并研制了3kW LLC变换器实验平台,对优化方法进行验证,证明了设计的有效性。

2 相关参数的优化方法

平面磁性通常用于设计矩阵变压器设计,其LLC变换器拓扑如图1所示。拓扑形式为前级串联后级并联,这种拓扑适用于高压输入,低压大电流输出场合。Vin为输入电压,Vo为输出电压,VAB为变换器桥臂中点电压,Vgs_pri为一次侧开关管驱动电压,Vds_sec为二次侧开关管漏源电压,iLr为谐振腔电流,n为变压器电压比。

应用设计流程:

① 确定优化参数及取值范围。

② 确定变换器效率表达式,包括开关损耗、磁元件铜损、铁损,及变换器的整体效率。

变换器开关器件和磁元件总损耗可表示为

变换器整体效率表达为

③ 确定限制条件:调压范围,电流应力,谐振电容纹波,磁芯的饱和和体积,其他功率点的效率要求。

LLC变换器的理论最大增益由电感比λ和满载 最大品质因数Qmax决定,设计时可使满载最大品质 因数小于临界值为

为使开关管满载电流有效值小于开关管100℃ 允许最大值,并留有一定余量,可表示为不等式条件,即

限制谐振电容最大电压纹波峰值不超过 耐压值并留有一定余量,可表示为

其他部分计算方法相似,依次类推,得到最优化参数设计。将工作频率、谐振腔参数、平面磁元件尺寸等参数的优化设计表示成单目标、多参数的非线性优化问题为

该问题的求解可以通过遗传算法等方法。考虑到优化参数均为有实际物理意义和加工工艺限制的变量,因此采用遍历寻优的方法也可以得到较为准确的理论最高效率和最优参数取值。

3 实验验证

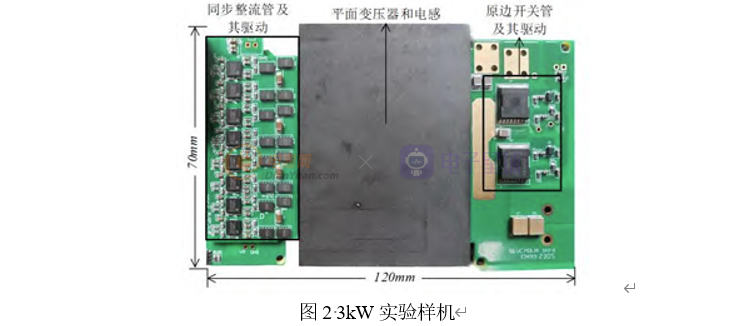

根据设计结果搭建了输入电压400V,输出电压50V,满载功率3kW,整体采用风冷散热方式的实验样机,PCB部分由两块5oz铜厚的6层板构成。样机尺寸120 mm×70 mm×14 mm,磁元件尺寸70 mm×53 mm×14 mm,功率密度达到了510W/in3。样机如图2所示。

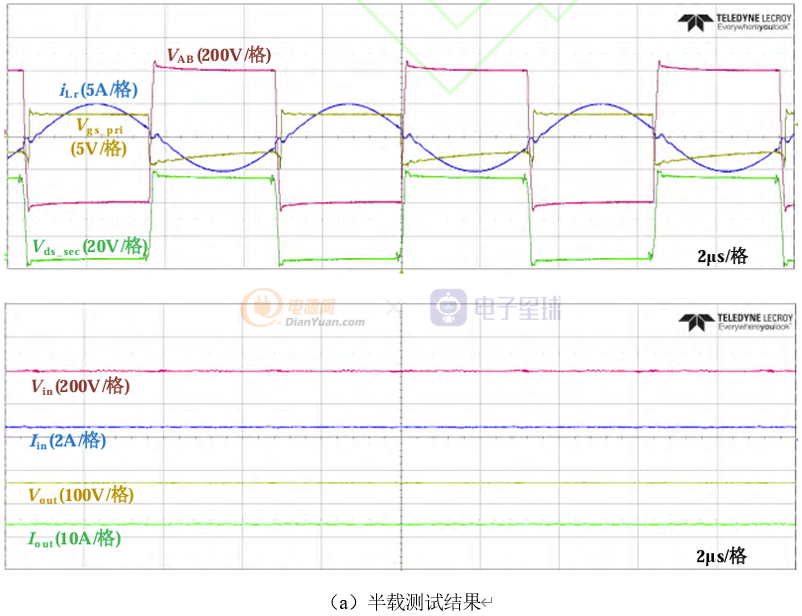

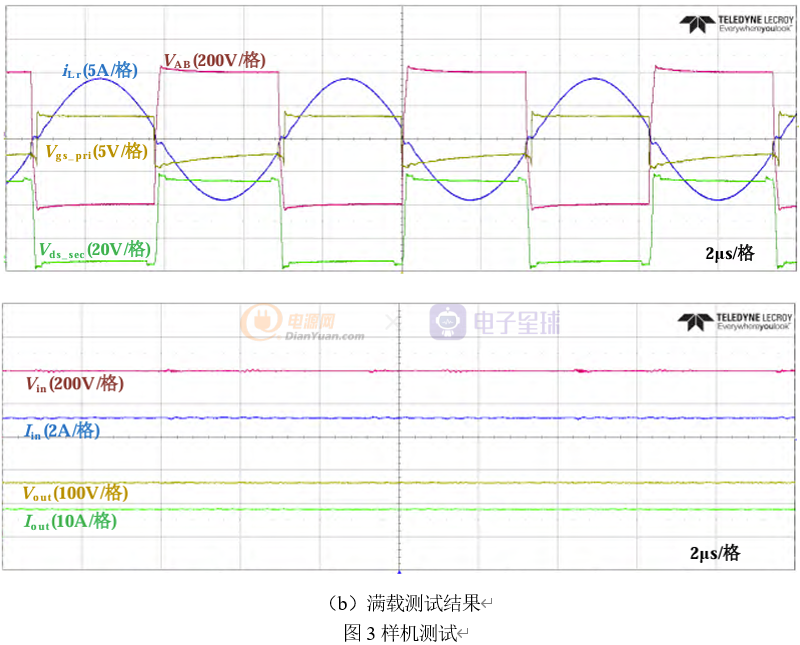

变换器400V输入、50V输出的额定工作状态下,输出功率分别为1.5 kW(半载,峰值效率点)和3kW(满载)的实验波形如图3所示。

该文提出的整体优化方法以实现最高效率为目标,将工作频率、谐振腔参数、平面磁元件尺寸等作为优化参数,将变换器实际工程应用的要求表示为限制条件,将相关参数的优化设计转换成单目标多变量的非线性规划问题,从而无需反复迭代即可得到理论最高峰值效率和优化参数的设计值。与传统分布优化方法相比,该方法使效率得到了提高。研制的3kW样机峰值效率99%,满载效率98%+。该优化方法对工程应用和LLC的优化具有指导借鉴和指导意义。

4 参考文献

[1] 基于平面磁元件的LLC变换器相关参数的整体优化设计方法

声明:本贴推送内容为个人学习文献的笔记,仅作为学习交流目的,不得用于其它用途。由于个人水平有限,如有不足,请包涵。未经允许不得转载。