本文是对AEC-Q100 2023年Rev_J版中附录7Mission Profile进行翻译和解读,关于对AEC-Q100正文的翻译请参看如下链接。

车规芯片认证标准AEC-Q100-H中文版及内容解读(正文部分)

先对附录7进行翻译和解读是因为此章节在车规芯片验证领域经常被忽视,但是却是整个认证的出发点,如果不了解此附录,那么对很多试验内容深度理解上会有些吃力。

Mission Profile就是任务剖面,是对产品实际应用工况进行相关环境、功能及负荷的汇总集合。个人能力有限,如果翻译和解读存在分歧,以标准英文原版为准。

如下正文,个人解读部分用蓝色字体标注。

Appendix 7: AEC-Q100 and the Use of Mission Profiles

附录7:AEC-Q100和任务剖面的应用

A7.1 适用范围

成功完成表2中的验证测试项目后,该部件允许声称是AEC Q100通过认证的产品。根据更高要求的应用环境,组件制造商和Tier1用户可以商定额外的测试。为了制定这些更严格的条件,应用基本的任务剖面可以用于可靠性能力证明。

Mission Profile任务剖面是组件在使用生命周期内将面临的相关环境和功能负载的集合。

A7.1.1 目的

本附录提供了一种方法,该方法可用于评估组件是否适用于其给定的应用条件以及其任务剖面的特殊需求。应用此方法的好处是,最终可以展示出组件(规范)条件和应用(条件)条件之间的可靠性界限裕度。

- A7.2节展示了AEC-Q100应力条件/持续时间与一组使用寿命和负载条件的典型示例之间的关系。

- A7.3节描述了一种方法,由流程图支持,可用于从任务剖面描述开始的可靠性能力评估。

A7.1.2 参考材料

- JEDEC JEP122 半导体器件的失效机制和模型

A7.2 基本考虑

A7.2.1 应用产品寿命周期和任务剖面

这里展示的产品寿命周期仅用于演示此案例应用目的。许多典型的任务剖面在一个或多个特征维度会展示出不同的结果,如下面举例:

•使用寿命以年为单位 - 汽车电子产品一般要求15年

•发动机正常运行数小时 - 乘用车8000小时,商务车根据主机厂要求15000-30000不等

•引擎停机时间(以小时为单位)

•非工作时间(小时)

•发动机开-关循环次数 - 乘用车每天2次计算,商用车4次

•使用里程 - 乘用车30万-40万公里

上述蓝色字体为编者根据各主机厂标准提炼,为经验值,并非行业规定值,具体以每个主机厂标准和需求为准。

任务剖面本身是通过在上述寿命特性的基础上添加关于使用条件下热、电、机械和任何其他形式负载的信息而生成的。

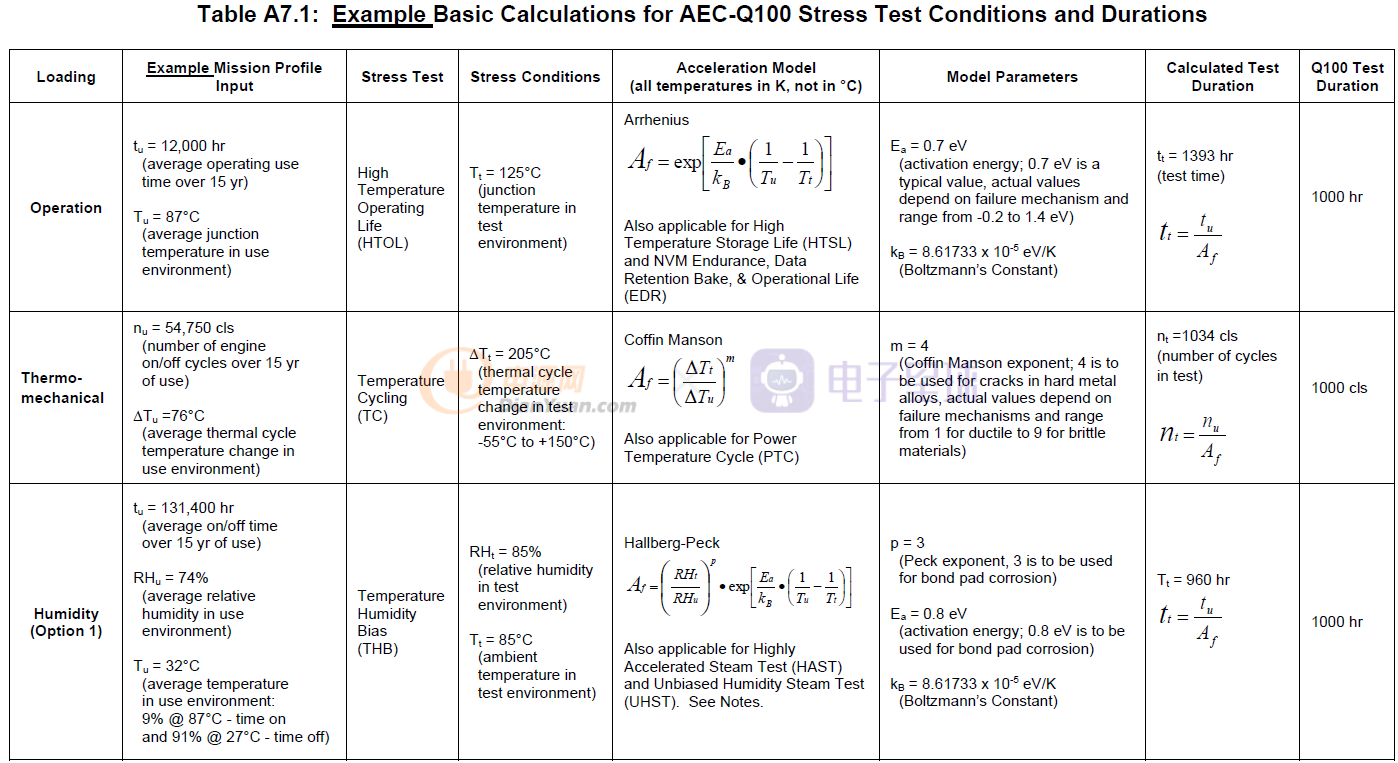

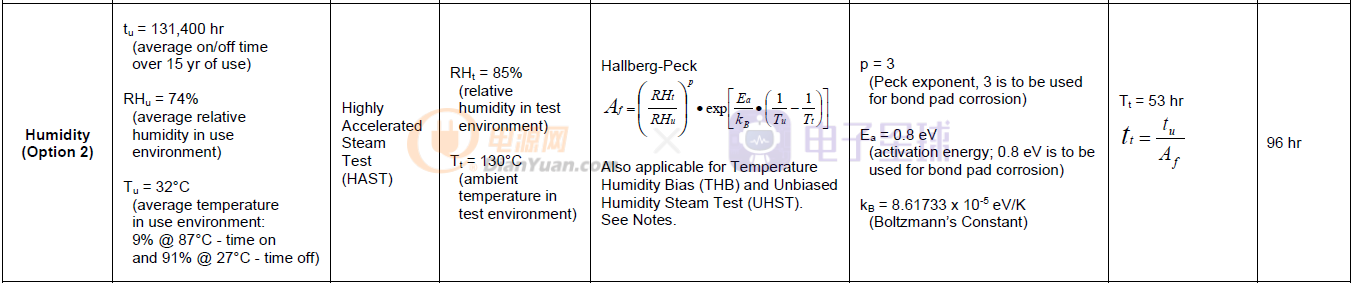

这些例子以及它们与表2中的测试条件之间的关系见表A7.1。

A7.2.2 任务剖面与AEC-Q100应力试验条件和持续时间的关系

表A7.1中对每个主要应力试验的基本公式说明了如何根据对负载的合理假设推导出寿命特性的合适试验条件。在使用超出表2的过量测试条件时应始终保持警惕,因为它们可能会导致不切实际的失效机制和/或加速失效发生。

表A7.1中每个主要应力试验的基本计算实例说明了工程师工程师如何根据合理的负荷假设得出寿命特性的合适试验条件。 在使用超出AEC Q100表2中的过负荷试验条件时应谨慎,因为它们可能导致不切实际的故障机制或过大的加速因子。请注意,表A7.1中的文件仅供参考,不应被解释为绝对参照。 强烈建议供应商咨询用户,以确保所使用的任务剖面足以适用于预期的应用环境。

A7.3 评估任务剖面的方法

本节演示如何在应用条件与现有和已验证过的试验条件存在显著不同的情况下执行更详细的可靠性能力评估:

- 实际应用有一个明确的负载配置要求

- 实际应用具有更长的使用寿命要求

- 实际应用在整个生命周期内具有更严格的故障率目标

这些考虑因素可能会导致试验测试持续时间的延长。此外,可能待测样件中会含有新技术制造的组件或包含有尚未验证合格的新材料。在这种情况下,未知的失效机制可能发生在不同的失效时间,这可能需要不同的测试方法或条件或持续时间。

对于这些情况,在可靠性能力评估中,有两个流程图可用于帮助Tier1和组件制造商:

- 图A7.1中的流程图1描述了部件制造商评估新部件是否通过AEC-Q100认证的流程。

- 图A7.2中的流程图2描述了

- (1)在Tier1评估某个电子组件是否满足新电子控制单元(ECU)任务剖面要求的流程;

- (2)零部件制造商对符合AEC-Q100标准的现有零部件是否可用于新应用的评估过程。

关于如何应用此方法的详细信息,请参阅SAE J1879、SAE J1211或ZVEI汽车应用中半导体器件鲁棒性验证手册。

总之,流程图得出以下三个明确的可能结论:

[A] AEC-Q100测试条件得到采用:

这一部分的流程首先通过生成任务剖面来为评估提供输入信息。 适当的任务剖面是设计有效的测试计划或执行试验可靠性评估的关键。

在JESD94中给出了应考虑的因素指导原则。

决定遵循基本计算流程的数据应基于所采用技术可用的数据。如果技术成熟,知道故障机制,计算模型被校验过而且成熟,则供应商应按流程所述的内容进行基本计算。输出的结果证明了AEC Q100标准中的应力测试条件可以被使用。

如果不能进行基本加速模型计算那就进入Part B展示的流程,如下为参考情况:

- 导入全新材料/技术(例如,Si→碳化硅,Au线→Cu电线,二氧化硅→高k电介质)

- 具有特定的主要失效机制的全新应用领域(例如, 在中等温度和高湿度下长期运行工况)

[B] 可能应用任务剖面特定的测试条件:

该流程的B部分有两个入口点:

- 首先,供应商不知道这些技术或材料,或可能引入未知的失效机制,或目前的加速模型尚未得到验证。 然后,必须可以证明掌握基本计算的能力,否则将被认为是无效。

- 其次,基本计算表明,标准的应力测试条件不足以验证此任务剖面。

在这两种情况下,都需要任务剖面的认证测试计划。应力试验条件应考虑任务剖面、相关失效机制和加速度模型。

JESD94提供了对相关故障机制(失效模式)的选择指导,以及对推导或选择适当的可靠性目标和加速模型。

[C] 稳健性验证可以应用于Tier1和组件制造商之间对细节达成一致:

截止到目前,该任务剖面流程的目标仍然是根据产品级别的任务剖面制定测试计划。但这样做可能会有局限性。 不执行完整认证测试的原因可能是但不限于:

- 在同一产品中同时存在高、低加速因子的故障机制。覆盖低加速因子的应力试验条件,可能会导致高加速组件的失效,因此无法在产品水平上证明这两种失效机制的寿命要求。

- 由于任务剖面持续时间过长,导致测试时间非常长。

- 在产品层面上,故障机制的可观察性不足。

在这种情况下,建议使用测试车辆生成的通用数据的先验可靠性方法。这些数据通常是在技术开发过程中收集的,可以重复用于可靠性预测。稳健性验证流程为如何生成和使用这些数据提供了指导。

如上的几点问题是实际应用中大量存在的,很多朋友都在问我,到底是车规芯片认证严格还是零部件认证严格,从Mission Profile来讲,大多数的零部件工作寿命时间都是按照8000小时模拟,但是AECQ100表A7.1中按照120000小时模拟计算,很多朋友就说那岂不是芯片认证太严格了。但是芯片的活化能选择0.7eV,而零部件常用0.45eV,根据Mission Profile芯片HTOL做下来才1000小时,而零部件因为加速因子太低,经常做3000小时。所以就出现了上述的问题,零部件产品级别,各个组件之间加速因子差异很大。

此外,没有在流程图中显示的,预期产品寿命结束阶段故障率可能是一个重要的准则。关于故障率,应考虑以下几点:

- 231个产品(3批77个器件)中没有失效将作为主要环境应力测试的通过标准。这表示LTPD(批容错率不合格率)= 1,表示在90%的置信度水平下,最大不合格率为1%。关于可靠性目标和置信度对样品数量影响和计算,请参考本作者可靠性认证基础系列视频讲解

- 这个样本量足以识别影响产品性能的内在设计、构造或材料问题。

- 此样本量不足以或不足以用于过程控制或PPM评估。

- 如AEC-Q001和AEC-Q002所述,通过适当的工艺控制或筛选可以来实现制造变量故障(低ppm问题)。

- 使用三个批次作为批次之间某些工艺变化的最小保证。必须设置监视过程,以保持工艺变化处于控制之下。

- 样品数量大小受部件和测试设施成本、资质验证持续时间和每次测试批次大小的限制。关于样品数量和试验时间的调整方法,请参考本作者可靠性认证基础系列视频讲解

表A7.1: AEC-Q100压力测试条件和持续时间的基本计算

此图的计算结果,也被广泛应用于零部件级别认证及加速模型结果的验证,此图非常重要。

英文原版如下:

注:

AC(121°C/100%RH)试验是一种使用饱和水分条件的高加速测试,它往往会发现在正常使用条件下看不到的失效机制。因此,AC不是一种试验条件可以通过模型和假设推导出来的试验。目前的测试条件是几十年前选定的,从那时起,该测试就被用作标准资格的一部分。

大多数压力罐测试是用铝压力罐进行的。空气吹动是在100°C的沸水中进行的,蒸汽和液体都从通风口逸出。试验箱壁根本没有独立加热功能。因此控制腔壁温度;爬坡过程中的空气吹动流程;温度斜率和压力以及整体温度和压力值是关键。此外,当测试结束时,关闭加热器,打开通风口。大约需要3分钟才能将腔体完全排干。一个重要的问题是,在锅腔下降到100°C之前进行排干,可能会导致与100°C余热装置的压差,并导致有水分被困在器件空隙中,形成分层。

如上是AEC Q100文档中附录7 Misson Profiles应用的内容。

材料整理制作不易,转发请注明出处,文章中不对的地方欢迎指教和交流沟通。