书接上文,这次继续写关于PCB的简介,第4部分~

目录

1、电路是什么?PCB/PCBA是什么?

2、为什么要有PCB

3、PCB的结构和组成

4、PCB/PCBA的生产流程

5、PCB/PCBA的设计流程

6、炫酷的PCB小技巧

正文

4、PCB/PCBA的生产流程

PCB的生产流程其实是非常复杂的,大大小小需要几十个步骤,作为非PCB生产行业从业者,没法给大家写的特别完整和详细。

PCB的生产流程是什么样的?

首先,对照上一篇文章的内容,PCB的结构和组成,下面是我所做出的定义。

a、基板

b、铜线和铜层

c、过孔

d、焊盘

e、阻焊层

f、表面处理层

PCB的生产流程,就是将以上几个部分,组合在一起,当然,并不是说随意的组合,详细的生产过程其实是非常复杂的,但作为吃瓜群众,直白和简单的理解就好。

PCB的生产流程:

第一步,将基板和铜层压合在一起,加热固化;

第二步,打印铜层的影印胶片,将防腐蚀材料透过胶片涂抹在铜层上;

第三步,浸入腐蚀液中,腐蚀掉设计中不需要的铜层区域,留下设计中绘制的铜线和区域,然后取出来清洗掉铜层上的防腐蚀材料;

第四步,钻孔,将设计中的过孔、通孔焊盘(金属化孔)、机械孔(非金属化孔)都在PCB上钻出来;

第五步,将过孔镀上铜(孔的金属化),过孔其实不是一个机械成型的结构,而是通过化学镀铜或电镀铜的方式加工出来的,过孔和金属化孔在经过钻孔后,铜层的边缘裸露出来了,于是就能够以暴露出来的铜层边缘为起始,使孔洞逐渐覆盖上完整的镀铜,从而加工完整的过孔和金属化孔;

第六步,整板覆盖一层液状的阻焊层材料,然后将打印好的阻焊层图样的影音胶片覆盖在上面;

第七步,用紫外线照射液态的阻焊层材料,此时阻焊层会固化,与PCB结合成一体,然后揭下胶片,清洗掉被胶片覆盖着的未固化的阻焊材料;

第八步,表面处理,采用不同的工艺对焊盘进行表面处理,喷锡、镀金、沉金等;

第九步,打印丝印,在整板上影印或打印上丝印;

第十步,抽真空、密封、包装、发货。

上面的步骤就是pcb生产流程的简述了,很多描述不够准确,但对于硬件设计人员已经足够了。

如果要较真一点,上面的描述具体有哪些不准确呢?

a,pcb有单层板、双层板和多层板,对于不同层数的pcb,这个生产流程是有所不同的

b,基板其实有core和pp两种材料,core是预先在两面都已经压好铜层的板材,中文叫做芯板,pp则是树脂和玻璃纤维的混合板材,Pre-pregnant,简称为PP,对应的中文为预浸材料或半固化片,core是硬的,pp是软的,在加工多层板时会使用core和pp压制在一起加热固化。

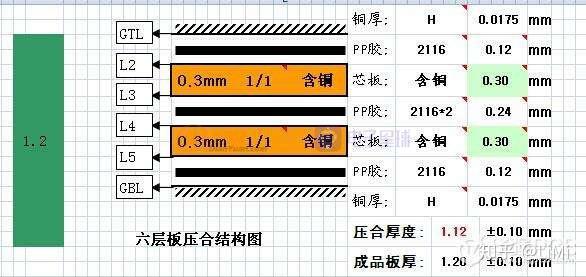

下图是一个6层板的压合结构的例子,可以看到6层铜层,有4层是core自带的铜层,表层和底层则是单独叠加的铜层。

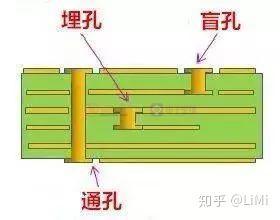

c,过孔有通孔、埋孔、盲孔三种,还有背钻工艺,普通的过孔都是通孔,当顶层与底层联通时,必须使用通孔,但顶层和第二层联通时,如果恰好孔位置的正下方有禁止打孔的位置,则需要将该孔设置为盲孔,有些pcb甚至还有埋孔,在顶层和底层都看不到过孔,只在内层打了孔实现了联通。

埋孔和盲孔,都是pcb有特殊要求时使用的过孔形式,但埋孔和盲孔都不能一次加工成型,需要将pcb的各层分别打孔、分别镀孔,这也就让pcb的加工流程变得更为复杂,无法一次完成。

下图就是通孔、埋孔和盲孔的示意图。

对于有些高速信号的pcb,信号是从顶层连通至第二层,这时过孔的第三层到底层的多余结构,就会影响到信号传输线的阻抗特性,因此,背钻孔工艺也变成了一项特殊的要求。

下图就是被钻孔工艺的示意图,这种工艺也会影响pcb加工流程,需要额外进行处理。

d,过孔的金属化也有几种不同的方式和工序,根据“电子发烧友”文章的例子,完整的流程包括:预浸、活化、加速、沉铜、电镀、二次转印、腐蚀,其中腐蚀是针对非金属化孔的,因为金属化孔和非金属化孔都会被镀上铜层,为了去除非金属化孔的镀铜,还需要再进行一次腐蚀。详细的说明可以参考下面的文字。

以上的内容就是我总结出来的PCB的加工流程,用简短的文字来描述多少还是有些单薄,下面2个视频链接,分别是印度某PCB生产商和深圳嘉立创的宣传视频,虽说只是走马观花的简介,但还是很看到很多真实的一线的PCB的生产画面,推荐给大家看一看。

PCB加工完成了,就该继续进行PCBA的加工了。

PCBA的A,是英文的Assembly,意思是装配、组合,PCBA就是PCB焊接上所有的芯片和元器件后的成品。

PCB的功能是实现电路的连接,要实现芯片、元器件和PCB的电气连接,就必须要经过焊接这一步骤。

早期的PCB都是单层板和双层板,大部分芯片和元器件都是直插的封装,类似于下图中黑白电视机的PCBA。

但2020年的今天,大部分器件和芯片都完成了小型化,如果拆解一个小米的液晶电视,就可以看到整个PCBA已经非常的小型化了,如下图所示。

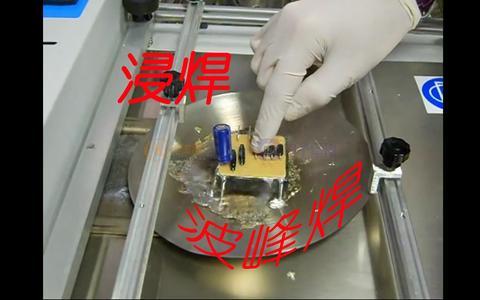

早期全是直插器件的PCBA,最开始都是手工焊接,为了提高生产效率,发明了浸焊,再进一步,又发明了波峰焊,使得单面的直插器件可以批量的完成焊接,再后来,很多器件从直插封装变成了贴片封装,为了适应贴片器件的焊接,发明了回流焊的批量焊接工艺。

浸焊是什么呢?

简单地说:

一、将所有直插器件全部插好放在PCB上,

二、将PCB的底面浸入助焊剂,使得所有的引脚都摸上了助焊剂,

三、将PCB的底面浸入全是已经融化的焊料的加热炉中,等3到5秒后将PCB取出,

四、等待冷却,清洁PCB上多余的锡渣和杂质,

这样就完成了一块PCBA的焊接。

波峰焊是什么呢?

波峰焊跟浸焊类似,但不再是静止的焊锡的加热炉子,而是一排喷嘴往上喷出流动的热焊锡,让插好直插器件并抹好助焊剂的PCB,匀速的在焊锡形成的波峰上移动,使所有引脚均匀受热完成焊接。

回流焊是什么呢?

回流焊是专用于贴片器件的。回流焊的过程大概如下:

一、从PCB的设计文档中取出Paste Mask层,打印出钢网,

二、将钢网覆盖在PCB上,通过钢网漏出的贴片焊盘,在PCB上所有贴片器件的焊盘上涂上合适厚度和大小的锡膏,

(这一步可以手工操作,也可以用锡膏印刷机自动完成。一般的贴片厂家都有上板机、锡膏印刷机、贴片机、回流焊机组成的流水线。)

三、将所有贴片器件都放置在对应的焊盘上,器件通过锡膏的粘合力与PCB结合在一起,

(这一步一般使用贴片机进行操作,贴片机是自动化的高精度设备)

四、将贴好器件的PCB缓慢的通过预热和加热的区域,控制气体的温度和气体的流动,让贴片器件所有引脚和锡膏都能均匀的受热,在指定的温度变化曲线下,融化引脚上的焊锡,

五、等整板在指定的降温曲线下完成冷却,就完成了回流焊的过程。

(回流焊之所以叫回流,是因为其英文是reflow,直译即为“回流”,其含义实际上是指让锡膏重新融化的意思,个人认为,叫做“再融焊”可能更贴切一些)

浸焊、波峰焊、回流焊,这几种工艺共同的实现了PCBA的批量焊接。

浸焊和波峰焊都只适用于直插器件全在同一面的PCB,如果有器件在另一面,则可能需要在完成一面后单独进行手工焊接,不过随着工艺和技术的发展,出现了红胶工艺和选择波峰焊工艺,实现了双面直插和直插贴片混合的PCBA的批量焊接。

文字描述之后,给大家推荐点视频,从视频里可以更直观的了解PCB焊接的工艺。

现在的PCBA贴片和焊接的生产线,除了有焊接相关的设备,还有AOI(自动光学检测)设备,可以用普通光学摄像头和X光成像设备检查普通的引脚和BGA引脚的焊接情况,批量的检测所有器件的焊接质量,如果出现焊接不良,能够及时的进行焊接修复或报废处理。

结尾

以上的内容就是“4、PCB/PCBA的生产流程”的全部内容了,这次本来想把目录中的 4 和 5 全部写进来,但光是4就写了这么多,后续的内容我再继续慢慢写吧~