双管正激的显著优点:(摘自 开关电源设计 第二版 Abraham)

1, 关断时,每个开关管仅承受一倍直流输入电压;

2, 关断时,不出现漏感尖峰。

第一个优点,是两个二极管实现钳位,容易理解。 第二个优点,我想了想,根本原因是:初级绕组同时励磁传输能量以及磁复位,不存在单管正激初级绕组和磁复位绕组不可能完全耦合的情况,等效为初级绕组和磁复位绕组实现了理想的完全耦合,所以无漏感尖峰问题。

陆续搞过LLC,反激,BUCK,BUCK-BOOST,单管正激,有源钳位单管正激。其中反激搞得最多。却一直没机会玩玩双管正激,前段时间,比较空闲,机会来了。

由于是第一次做双管正激电源,请兄弟们斧正

我把过程和步骤详细罗列出来,供没搞过光管正激的兄弟参考,。

第一次尝试双管正激电源,输入176-264V~,输出24V10A。

变压器设计:

磁芯:EC3540 窗口面积:Aw=125平方毫米 磁芯中柱截面积:Ae=95平方毫米

开关频率,假定Fs=50kHz,周期 T=1/Fs=20us,最大占空比 Dmax=0.4,最大导通时间Tonmax=T*Dmax=8us.

1,算初级绕组Np: Np=Vin*Tonmax/(ΔB*Ae)=250*8/(0.2*95)=105Ts

最小输入电压按250V算

Vin,单位V; Tonmax,单位us; ΔB,单位T,特斯拉; Ae,单位平方毫米.

反激我也按这个公式算,不过ΔB的话,小功率我一般取到0.3左右,初级好少绕几圈.

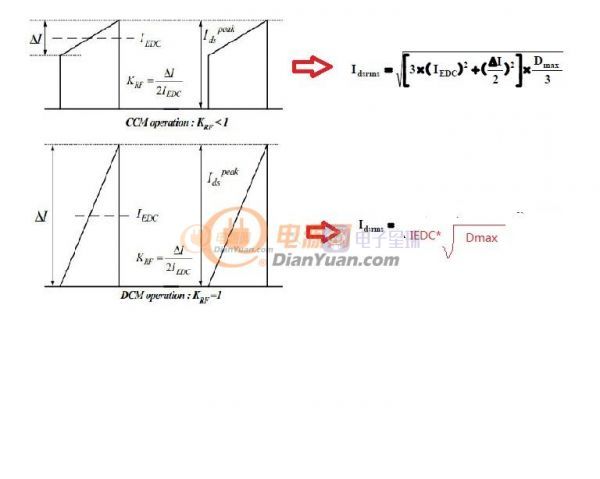

2,算初级等效平顶波电流值:Ipft-p

Pin=Pout/0.8=240/0.8=300=Vin min* Ipft-p* Dmax

Ipft-p=300/( Vin min* Dmax)=300/(250*0.4)=3A

3,算初级电流有效值:Irms-p= Ipft-p*√Dmax=3*√0.4=1.9A

4,算初级绕组需要的漆包线面积:按找5A/平方毫米计算,Sp=1.9/5=0.38 平方毫米

初步选直径0.45的漆包线*2,面积为π*D*D*2/4=3.14*0.45*0.45*2/4=0.32 平方毫米

5,算次级电压Vs:Vs=(Vout+VF)/Dmax=(24+1)/0.4=62.5 V

6,算次级绕组Ns: Ns=Np*Vs/Vin=105*62.5/250=26.25 取26

7,算次级电流有效值:Irms_s= Isrms=Iomax×√Dmax=10*√0.4=6.32A

8,算次级绕组线径面积: 按5A/平方毫米算,Ss=6.32/5=1.26 平方毫米

初步选直径0.6的漆包线*4,面积为π*D*D*2/4=3.14*0.6*0.6*4/4=1.13 平方毫米

验证能绕下不:初级面积:105*0.32=33.6

初级面积:26*1.13=29.38

窗口面积:125 平方毫米

绕组占窗口比例:(33.6+29.38)/125=0.504

这个数值偏高,当时没太注意,结果才发现,这个比例确实太高,绕制变压器时,几乎绕满骨架,结果呢,导致:1,漏感更大 2,寄生电容更大 3,铜损更大 4,绕组散热更难

该换型号大点的磁芯,或者开关频率提高,减少匝数.

要是我再设计,自然冷却,绕组占窗口面积的比例,我会设计在0.2-0.3左右.对不?

输出滤波电感设计:

我用的铁硅铝磁环:27*11(外径*高) 线径么,我没算,直接用变压器次级绕组的线径,0.6*4.

因为放得下,如果空间很受限制的,按7-10A/平方毫米来计算我想都行,因为散热条件好,且磁损小.当然,空间足够,线粗点,效率高点是好事.

感量计算: 假定ΔI=Io/3=3.33A,L=(Vs-Vo-VF)*Tonmax/ ΔI=(62.

绕多少圈? 我偷懒,没去算,直接绕,然后测试下,一会就把电感样品绕制好.

顺便说下,反激变压器,我也不计算气隙的,偷懒,绕制好后,一边测,一边调整下气隙就行.

计算过程就这样了.然后是一些调试经验:

1,控制IC,最初我是用的3842,因为手上没3844或3845,结果遇到现象如下:输入电压较低时,3842会动作,占空比大于0.5,因为是双管正激,不能正常磁复位,导致电源 嗒!......嗒!.....的响,有些吓人,换3844后就OK

2,负载带大时电源不稳定:将TL431 R,K之间并联电容C26 增大为474解决(最初是104)

3,负载在轻载和重载切换,电源响应过慢的问题:R22,有最初4.7K调整为NC;R20,由12K,调整为1K解决问题.

4,空载输出电压不稳的问题:3844 3,4脚间并联一101电容 以及输出加0.8W假负载.

加这个101电容,可以有效降低假负载的功率.加101电容后,输出空载时,驱动信号改善了很多,就是连续性更好,不会一会有驱动,一会没驱动.这个现象的根本原因?我也不知道,忘知道的兄弟指教.反正我不认为是斜率补偿的结果.

空载输出电压不稳的根本原因是输出空载,又没假负载的话,3844的供电电压不能保证.所以,如果是绕组供电,那么加假负载吧. 有单独VCC供电,就可以不加假负载.

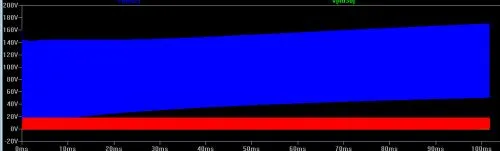

5,输入电压为176V~时,输出带载10A,输出电压会掉到23V,测试驱动,发现是占空比已经到达极限.根本原因,是输入最低电压的计算,176*1.414=248.86V,我直接取250V,是准确的.

一个是初级两个MOS管在导通时有压降,二是整流桥后的电容在放电时电压会下降,下降值,可以根据:I*T=C*V来计算.

所以心中有冰http://bbs.dianyuan.com/topic/730739

这个帖子中,最低输入电压时的计算: Vin(min)=180×0.9×√2-20=209 VDC

很有参考意义. 0.9,指电网向波动10% 20V,指整流桥后的电容放电阶段电压下降20V了.计算确实需要细致,呵呵.

最终,我把变压器输入匝数减小为90TS,次级绕组调整为28TS解决问题。

6,我电路中,检测光耦U2 3脚的信号来做过流保护,我认为是不能实现的。但是,反激效果良好。 我认为,根本原因是:对于正激:如果把光耦K端的电压设置得比较低,比如4V,那么输出带载在轻载和重载切换时,输出电压会波动过大;设置得比较高,比如20V,那么轻载和重载切换,输出电压会很稳定。但是,此时负载在轻载到重载,光耦第3脚的电压,就不怎么改变了。远不像对于反激,光耦K端电压设置为4V左右时,光耦第3脚的电压会随负载改变而改变,所以可以利用来实现过流保护。

7,LF1 LF2电流值偏小,温升较高,需要增大规格。

8,初级的两个MOS,最开始我用的是7N60,温度很高,然后换为IPP60R199CP,输入功率直接下降9W,温度马上下来,立竿见影,呵呵。

初级的两个MOS是串联关系,所以需要Rds小点的MOS。

这是效率对比:220V~时测试

MOS 输入功率 输出24V/10A 效率

7N60 299W 240W 0.803

IPP60R199CP 290.3W 240W 0.827

9,输出滤波电感,我绕制时,绕2层,27TS 80uH,输入220V~,输出24V5A,效率85%

后来,绕3层,38TS,160uH, 输入220V~,输出24V5A,效率85.7%

绕这么多,是以为手上的这个铁硅铝磁导率比较低,好像是75,要是是125的,会更好.

10,初级的钳位二极管D6 D7,最开始我是用的HER207,后来改为FR207后,关断时导致的输出噪声降低了很多.整机效率并没有降低.

11,3844和MOS的布局,可以更优化下,减小驱动线路和电流检测线路的走线的.当时由于为了放置过流保护的那几个元件,弄成了这样。

最终,176-264 输出24V10A,输出纹波50 mV 噪声100mV 。噪声确实好过单管正激,更不用说反激。

完

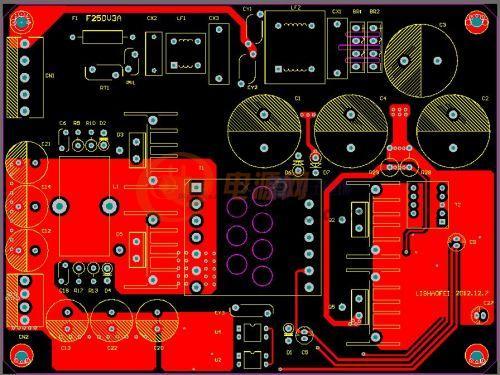

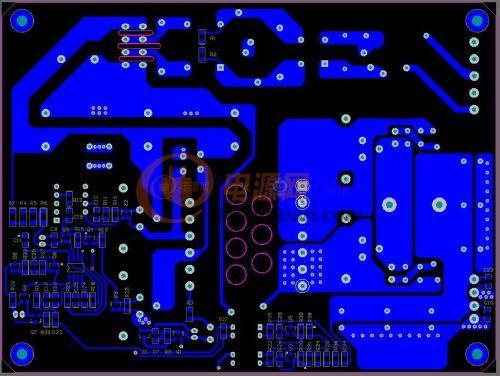

附:电路,PCB图

电路图:![]() 24V10A V1.0

24V10A V1.0