10-07日更新:62贴更新驱动波形图:

目前市面上的逆变器做来做去没有任何新意,做一个纯粹的逆变器,目前已经远远不能符合实际需要了,比如光伏离网,光伏储能系统,通讯电力电源,此类应用的逆变器,单纯从逆变器本身已经完全不能胜任在这些高端应用的系统中了,纯逆变有点到了山穷水尽的地步了。鉴于此,我一直想要一种非常灵活的系统方案,包含以下这些功能:

1,通讯功能,RS485工业总线,利用MODBUS协议完成所有信号,数据的输入输出,通过主机可以链接控制总线上N多个逆变器,这个功能在电信,电力逆变器的应用上是必备,现场可以通过主机修改逆变器的所有参数,比如过压,欠压保护值,过载保护值,每台逆变器都可以通过总线向主机报告所有运行参数,故障状态等等功能。

2,逆变、市电双向切换功能,这个切换是无缝切换,要求切换时间越短越好,这次我的设计要求是在10MS内,10MS对于极大多数的负载,这个时间足以保证负载的正常运行,不会出现掉电不稳的问题。由于可以双向切换,比传统UPS更加进行智能的功率管理,这在我们经常使用的太阳能,风能等新能源行业里面具有非常大的意义,可以让系统发电效率最高,让电池运行更加经济。

3,逆变、市电可选优先供电,这个和双向切换功能配合,共同完成系统的自由设定,切换过程无任何断电,保证敏感性负载的运作。

4, 人机界面,这个需要LCD和按键相互配合,LCD可以显示逆变器的所有运行参数,当前的工作状态,比如:输入电池电压,输出电压,输出电流,输出功率,当前频率,工作模式,如果与BMS系统通讯,甚至可以知道蓄电池剩余电量,工作时间预测等等。LCD菜单简单易用,傻瓜型操作,这样对于任何人使用都没有难度。

5,控制方式,目前逆变器都是单电压环控制,这样的控制方式瞬态特性太差,带很多负载的时候,波形并不好,特别是单极性调制的机器,带非线性负载的时候,损耗太高,需要一种电压电流双环控制的模式,实时采样电感电流,作为内环调节,电压外环,保证瞬态特性,和非线性负载造成的失真。

6,输出电压稳压控制,在提高瞬态特性的同时,最好进行VRMS实时计算输出电压,这样保证输出有效值电压的纯粹性,在不同的负载下可以做到输出电压的有效值是符合设置的参数。

经过这段时间的研发,软,硬件已经基本成熟,实现了上面所有功能。

后面我会将每个地方的电路图一步步分别详细解说,这个资料是全程开放,所有的电路图都会出现。

它的基本参数是:![]()

输入电压:DC20-DC31V,额定24VDC规范

输出电压:AC220V,可以通过按键,或者RS232/RS485设定范围是AC180V-260V

输出功率:2000W

频率锁相跟踪范围:45hz-65hz,对于50HZ电网,频率跟踪范围是45 hz -55 hz,对于60HZ电网频率跟踪范围是55 hz -65 hz. 如果超出以上识别的范围,会自动以50 hz默认频率运行。

市电频率可以自己映射到逆变器的输出频率,让逆变器频率追随市电频率。

无市电情况,可以自行选择50HZ或者60HZ输出,并且该参数可以自行整定。

市电、逆变可选优先供电,可以通过按键开关设定。

LCD显示所有工作状态,以及所有故障状态,故障状态以故障代码显示。

切换逻辑:

逆变优先模式:所有在逆变下发生的故障保护,比如:过压,欠压,过温,过载,都可以切换到市电继续让负载运行。短路情况下,不会切入市电,此时逆变器会关机,防止负载短路造成其他的故障。当以上发生的任何故障,在解除之后,都可以重新在市电状态切换回逆变状态,继续之前的工作模式运行。

市电优先模式:负载优先从市电供电,逆变此时处于待机状态,当市电掉电,在10ms内可以自动转换到逆变模式,让负载不会掉电,当市电重新到来的时候,将会切换到市电下继续让市电给负载供电,切换时间很短,只有5MS。

RS233/RS485通讯,此时可以通过PC端的软件监控到挂接在RS485总线上的每一台机器的状态,采用了MODBUS通讯协议,实现多机通讯,这个PC界面还在制作,晚点会发出来让大家讨论。有了这个通讯,远程监控逆变器,已经不是难事了。

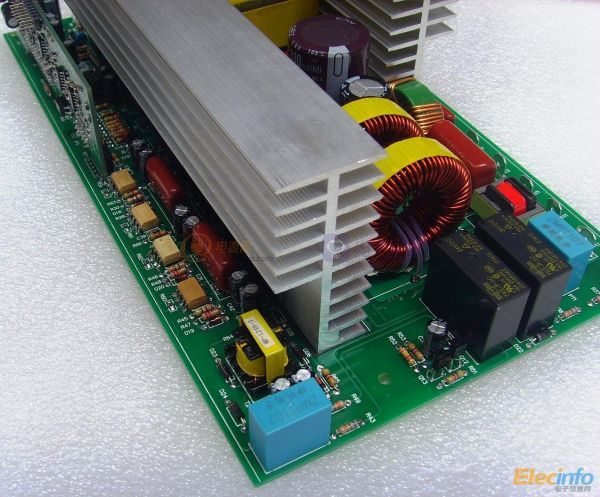

以下是该机器的实物,板子三维是252mm*148mm*75mm

这是全貌,控制板在下面,旁边放了一枚硬币对比,可以看出控制板其实非常小,这还是采用单面贴片工艺。

控制板在主板上的位置:

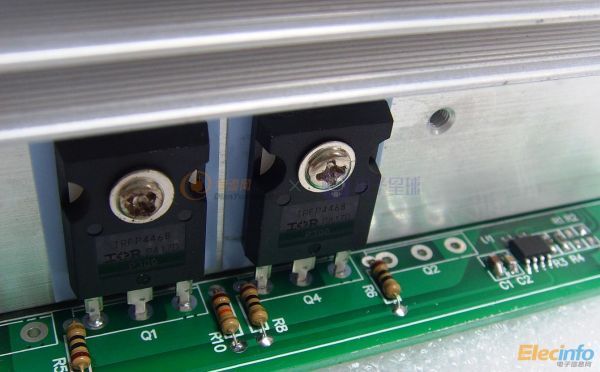

这是前级升压MOSFET,我不喜欢用多个管子并联,我只做了2对TO-247封装的位置,目前只装了一堆,可以在调试

的时候提供方便,MOSFET不是并的越多越好,要考虑非常多的因素,做到精简,只有精简才可靠。

我在24V上采用的是IRFP4468这种牛管,耐压100V,电流是290A,内阻极小,价格是15一个。

这个部分就是MOSFET驱动IC了,是一片TC4427提供过来,驱动电流1.5A,足可以驱动IRFP4468这类牛管。

DC-DC推挽部分的主变,采用的是EE55,前级是全程闭环的,所以这个地方加了一些其他的措施来完成,在电路图发的时候

我会详细解释这个推挽部分,目前做出来实际的效果,类似于软开关的效果了。输入电流呈现正弦化,可以极大降低输入电解

的温升,电容再也不会发高烧了。

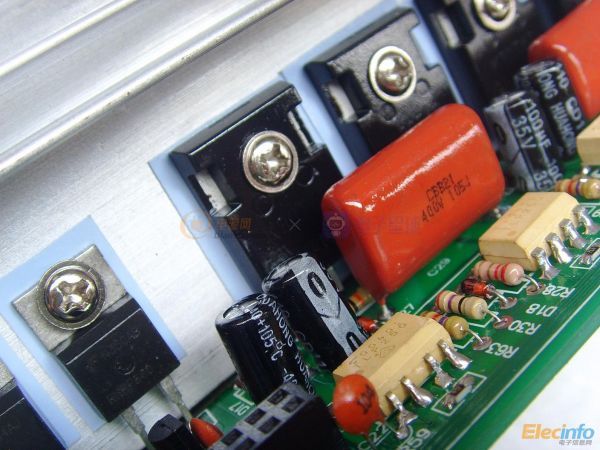

下面的是辅助电源部分,由于输入和输出全部隔离,而且信号处理方式上,需要给运放提供正负电源,加上24V,

乃至以后48V那些高电压输入降压给信号处理,需要一种极其稳定的电源供电,反激电源在这个上面是不二选择

毕竟整机的供电都是从此处得来,其他的地方做的再好,这个地方出问题,整机就变成废铁。

RHRP3060组成的高压整流,这个东西大家都很熟悉。

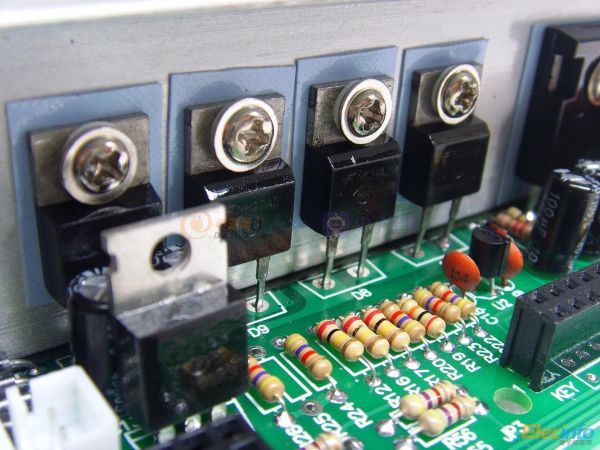

下面的是H桥部分,采用了4个英飞凌的IGBT,型号是IKW30N60T,沟槽工艺的,导通压降好像是在1.5V左右,在100度

的结温下,都还有30A电流,并且提供5US的短路时间,足以扛这个功率段的所有感性负载了。做这个2KW上效率很棒。

我的并网3KW都是用这个IGBT完成了。

为了能保证驱动的干脆与纯净,采用了TLP250光耦隔离驱动,输出级采用正负电压供电,+12V,-5V,驱动可以做到

很容易。

这个就是第二个辅助电源了,专门用来给IGBT驱动供电,提供3路隔离电源,分别到TLP250光耦。

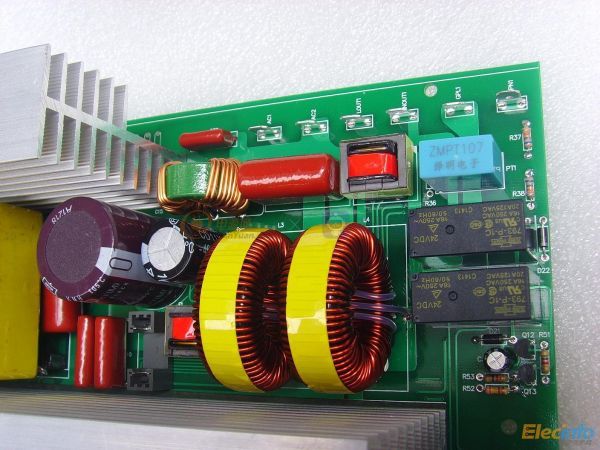

输出端的部分,这个部分比较简单,由于SPWM继承了单极性,双极性的所有优点,电感要求不用太严格,电感量

从500uH一直到1mH都可以完全适用,降低了电感的绕线工艺,由于DSP发出的SPWM每个正弦周期是400个点,在

20Khz的载波上是全分辨率的调制,所以输出的正弦波非常干净和纯粹,后级跟一级共模就可以解决辐射问题。

输出端的采用了2个继电器进行逆变、市电的双向切换,切换时间最长不超过10MS。保证电脑这类负载不会掉电。

市电,逆变的电压采样,都是用的隔离互感器,后续会打算直接采用电阻采样,效果是一样的。这个互感器实际上

效果并不怎么好,DSP做的实时交流有效值计算,所以输出电压的精度可以非常高。

大家有没有发现,我遗漏了什么东西吗?

推挽升压为何我要采用TC4427这种专用驱动IC呢,为何不直接采用三极管做的图腾呢,这样不是更加灵活和低成本吗?