作为一名电源工程师(自封),一直以来都在做一些简单的100W内反激、BUCK、BUCK-BOOST。。。看着论坛中高手如云,他们都做几千瓦的大功率电源![]()

![]() ,心里痒痒

,心里痒痒![]() 。最近开始在暗里默默学习大师们的高超技术及写作文采,也给自己定个任务以此掌握:无桥APFC及LLC半桥开关电源

。最近开始在暗里默默学习大师们的高超技术及写作文采,也给自己定个任务以此掌握:无桥APFC及LLC半桥开关电源

设计步骤:

1. 设定参数:输入85-265VAC,输出0-50V 0-10A 500W,隔离,符合CE认证标准,目标满载效率94%。

2. 预估尺寸

3. 寻找外壳

4. 画原理图

5. 画PCB

6. 列BOM清单

7. PCB打样,采购元器件

8. 调试

9. 总结调试中遇到的问题,总结此内电源设计注意事项=====================================================================================

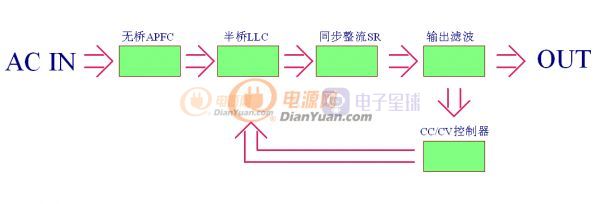

先设计框图如下:

为什么要用没有桥堆的APFC?

一般APFC+半桥LLC两级架构开关电源效率为90%,则输出50V,10A的电源输入功率为:50V*10A/0.9=555.5W;

输入电压为85VAC时,PF假设为0.99,则输入电流为:555.5W/85V/0.9=6.6A;

一般桥堆内单个二极管的压降为1.2V,同时有两个在工作,则桥堆的功耗为:1.2V*6.6A*2=15.84W

可见桥堆损失的效率为:15.8W/555.5=2.85%

15.84W的功率和2.85%的效率损失对500W的中等功率电源来说关系不大,但对于几千瓦的电源桥堆的功耗就很大了。在这里以500W电源为案例希望能与大家深入学习并掌握无桥APFC设计经验,也请各位高手不吝赐教,万分感谢!![]()

![]()

![]()

这是我之前买的480W服务器电源,拆机学习用的,不过他这是有桥堆的。

这个电源的拆机分析在我之前发的帖子里面有详细说明,大家可以去看看。 可以去我的帖子里面可以找到,或者搜索“【我是工程师第三季】 高清无码460W全桥相移服务器电源拆解 UCC3818D+UCC3895DW ”就行。![]()

![]()

![]()

希望能做到上面图中这么漂亮。

=====================================================================================

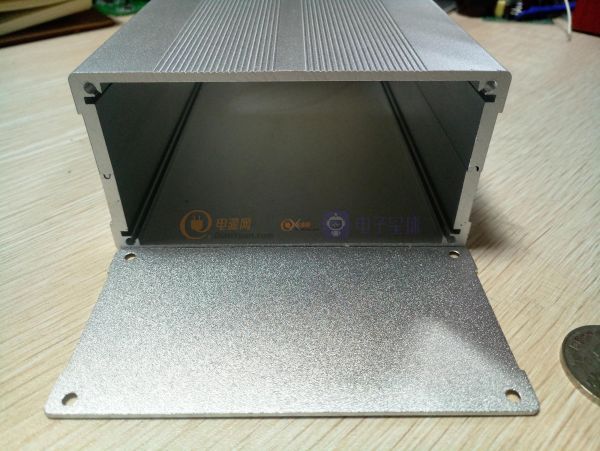

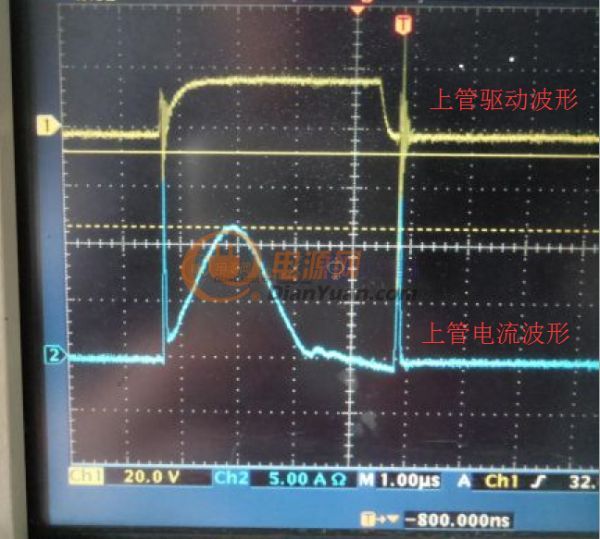

2018.2.11样机已经制作完成,看图: (做工不太好,大家不要见效,准备下一版本优化)

下面我们开始聊聊无桥PFC线路

我们以ST的AN2606这篇文档跟大家一起开始学习(需要原文档的可以留下邮箱我发给各位) ![]()

![]()

![]()

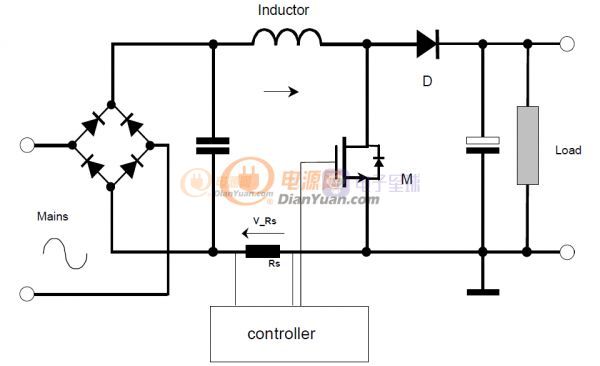

图2

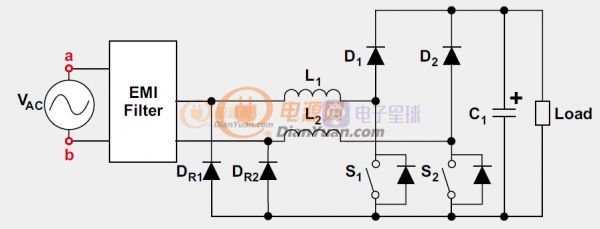

传统的Boost拓扑是PFC应用中最有效的拓扑。它使用一个桥堆将AC输入电压整流到DC,然后再升压。见图2。这种方法适用于中低功率范围。随着功率水平的提高,全桥开始成为应用的重要组成部分,设计者必须解决有限表面面积散热问题。从效率的角度来看耗散功率是非常重要的。

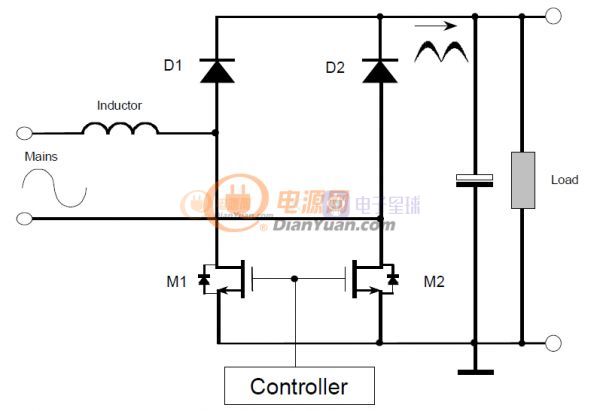

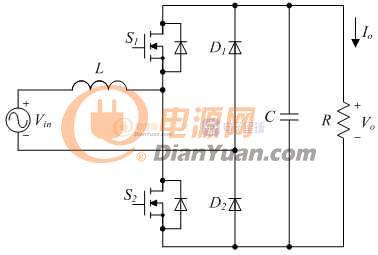

图3

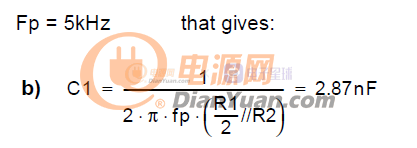

无桥拓扑提出避免整流器输入桥,并且还需要保持经典的升压拓扑结构。这是利用漏极、源极之间的体二极管和PowerMOS开关来完成。一个简化的无桥PFC配置如图3所示。

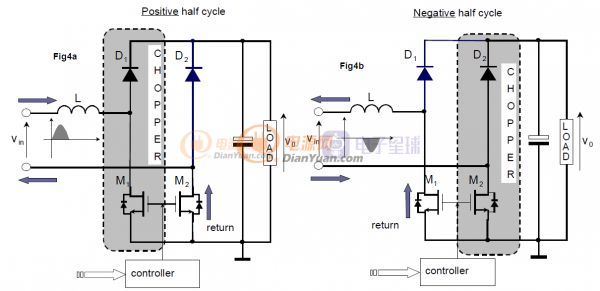

图4

图4从功能的角度来看,电路类似于普通Boost转换器。传统的拓扑电流流经两个串联的二极管(全桥内)。在无桥PFC配置中,电流通过二极管与PowerMOS提供唯一返回路径。

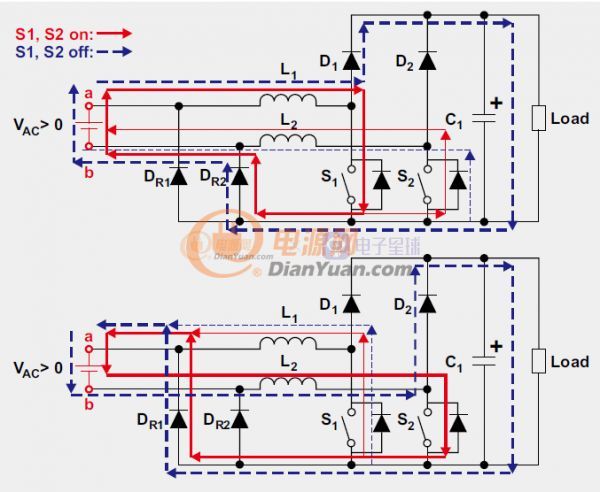

为了分析电路的运行情况,有必要把它分成两部分。第一部分作为升压级运行,第二部分作为AC输入信号的返回路径工作。参考上图,左边显示正半周期中的电流,右边显示负半周期中的电流。

当交流输入电压为正时,M1的栅极被驱动,电流从输入端流过电感器,储存能量。当M1关闭时,电感的能量被释放,电流通过D1,通过负载并通过M2的体二极管返回到输入电源。参见上图左边。在关断时间,电流流出电感L(在此期间释放其能量),流入升压二极管D1,并通过负载形成回路。

在负半周期电路操作中,如上图右所示,M2接通,电流流过电感器,储存能量。当M2关闭时,能量被释放,电流流过D2、负载,然后返回到M1体二极管,再返回到电源。

需要注意的是这两个MOS场效应晶体管的驱动是同步的。各部分是否构成一个活动的Boost或作为当前返回的路径并不重要。在任何情况下电流都是从高电压流向低电压。

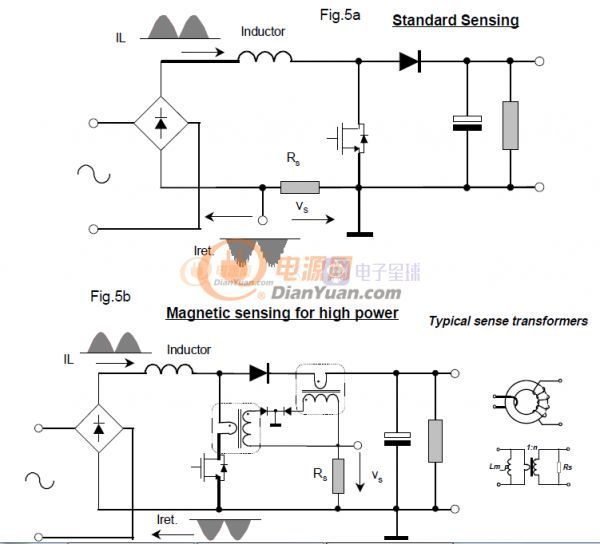

Fig.5

PFC功能需要控制从电源中抽出的电流,并像输入电压波形(正玄波)那样调节它。要做到这一点,必须检测电流并将其信号输入控制电路。在平均电流模式的传统升压拓扑中,我们检测到的是整流电流而不是交流输入电流。这可以通过一个简单的检测电阻的电流来实现,如上图Fig.5

上图Fig.5a电流检测的这种设计属于消极的信号处理。这种类型的电阻电流感很容易在中等功率应用中实现。但大功率PFC电路需要使用磁电流互感器提高效率如图Fig.5b所示。

在无桥PFC配置中因为输入整流桥是不能用的,当前不断变化的方向和一个简单的电阻检测电流的复杂性增加。此外,在高功率应用中,电阻可能消耗过多的功率。在这种情况下,用电流互感器进行电流检测是首选的方法,如图Fig.5b所示。

电流互感器铁芯通常是高磁导率铁氧体(环形或小铁心组)。变压器的主要部件是单匝导线穿过铁芯。次级通常由50到100匝组成。

这种类型的感应变压器不能在低频段工作,因此,它必须连接在高频开关电流的地方。必须允许磁芯复位。这通常是通过使用二极管完成的。为了再现升压拓扑结构电感的电流,必须要两个感应变压器(一个检测Ton时电感电流,另一个检测Toff时电感电流),简化的示意图如图Fig.5b所示。

当此互感器解决方案应用于无桥拓扑时,如图Fig.5b,不再有效。必须再做修改,如下阐述:

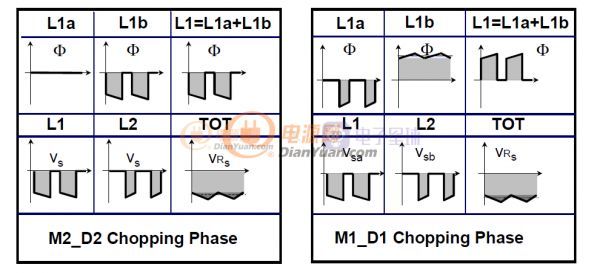

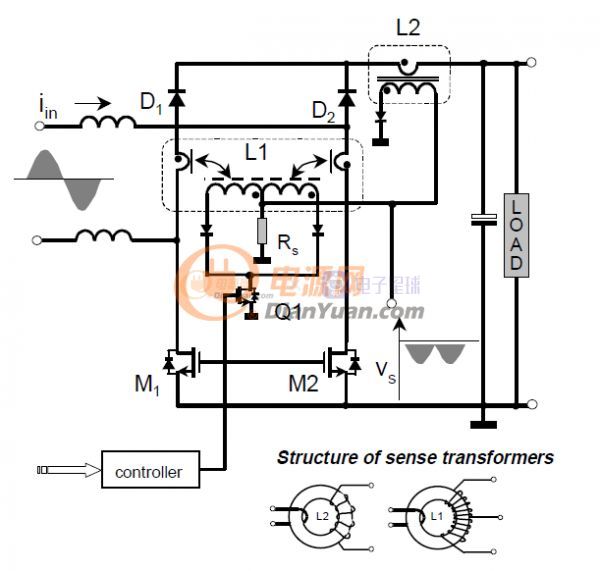

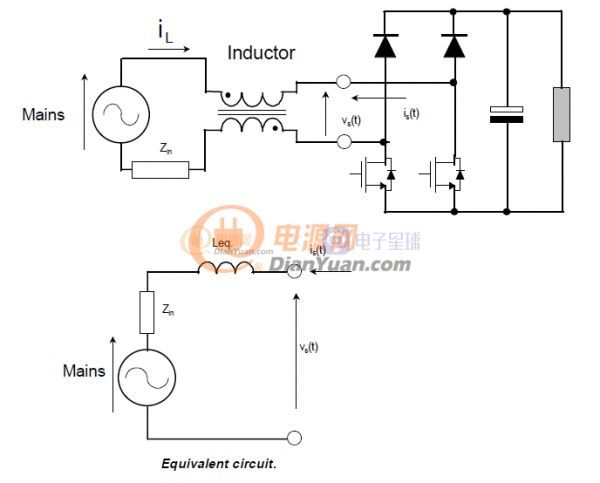

图6

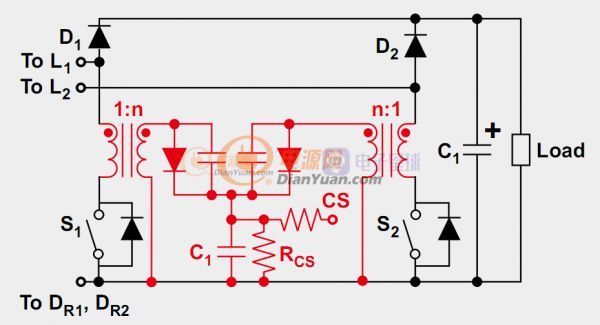

该电路比传统升压拓扑情况更加复杂因为我们这里有两个双PowerMOS(M1、M2)和二极管(D1,D2)。

有必要感电流斩波的(PowerMOS +二极管)部分和总的信号被应用到的。

检测二极管的电流可以简单地通过放置一个磁传感器在共阴极做(图Fig.6中的L2)。

对于电路的MOS部分,复杂性增加,因为在半周期中,当一个MOS导通时,另一个必须处理回流到主电源的电流。使用传感器的结构如图Fig.6所示,可以在不过分复杂的情况下解决问题。

由于两个绕组的耦合不能允许L1的退磁,所以使用辅助晶体管Q1来在关断期间打开电路。Q1可以是一个小信号晶体管,因为它的开关电流很低,这是因为变压器次级有大量的匝数。为了实现电流互感,这里采用了一种高磁导率环形铁心(UR=5000)。次级有50匝,以减少二次电流,但不需要更多的匝数。

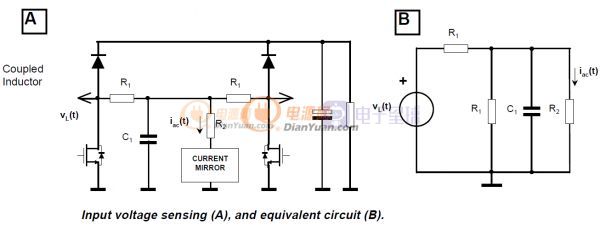

PFC电路不仅需要检测电流波形,还需要检测输入电压波形提供给控制器内部乘法器,输入电压检测电路如下:

图7A,B

它是基于以下考虑:有用的信号(几十赫兹)的频率,远低于开关频率(几十千赫)。低频的升压电感表现出短路的特性。

由于MOS源极接地(通过体二极管),所得到的等效电路如图7b。

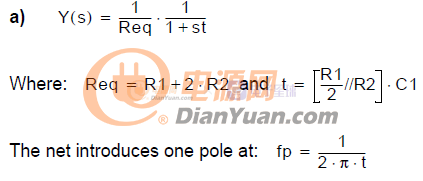

电压(来自电感)和流入Iac引脚的电流之间的关系是:

该极点必须位于一个足够高的频率上,以便不会使输入波形失真,同时又足够低以过滤开关频率。

在这个应用中,等效电阻已经被选定

Req=324K,非常适合当前的设计。

由此算出R1是300K和R2是12K

实现实际应用中可按下图8所示,这种方式的电感提高了共模抑制比,避免了MOS场效应晶体管漏极电容差异的影响。为了简化模型,假设一个近乎一致的耦合系数和等效电路是在图8所示。

图8

同一磁芯上给定电感所需的匝数与一个绕组或两个绕组的匝数相同。唯一的区别是绕组被分成两个部分。为简便起见,我们可以使用标准电感器磁芯尺寸、匝数和铜线尺寸相同的标准来设计电感器。

磁芯的大小,可以采用“AP法”来计算。什么是AP法?篇幅有限,这里就不详细解释,需要详细了解的朋友可以留下邮箱,我单独发给您们。 ![]()

![]()

![]()

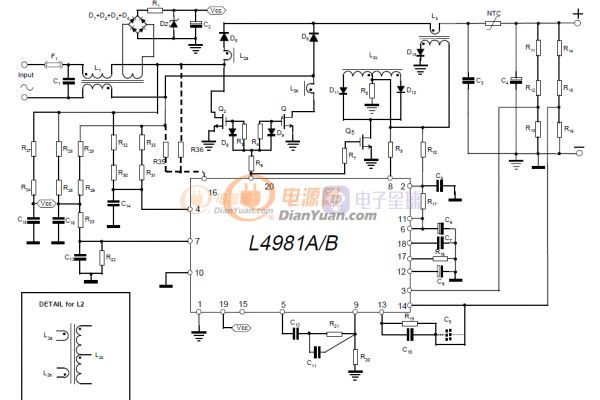

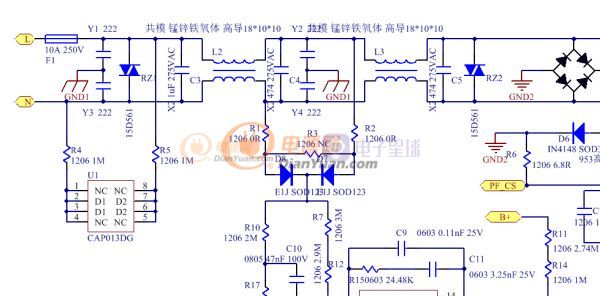

下图为一个600W无桥PFC实例:

依据上文可以做出一个无桥PFC线路,但是电源适配器做认证(如CE认证、UL认证)需要测试EMI,如下图所示为EMI测试中的一项 ------- 传导干扰:

从图2中可以看出,此种架构是浮地,浮地有什么影响???浮地会导致EMI特别难处理,先写到这里,空点在与大家分享加两个二极管做成的实地型无桥PFC,EMI更好过,且仍然保留了无桥PFC高效率的特点。

电源已经在调试中了,之前比较忙,我会慢慢把内容跟新,包括设计时的一些想法、遇到的困难、各个波形等等,也请大神们多多指教 ![]()

![]()

![]()

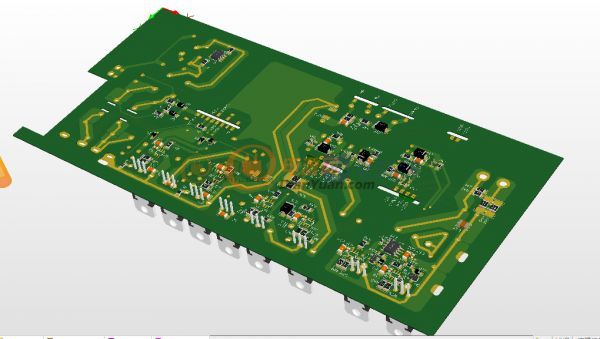

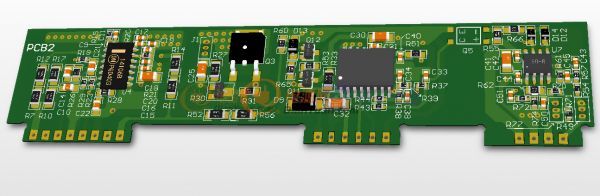

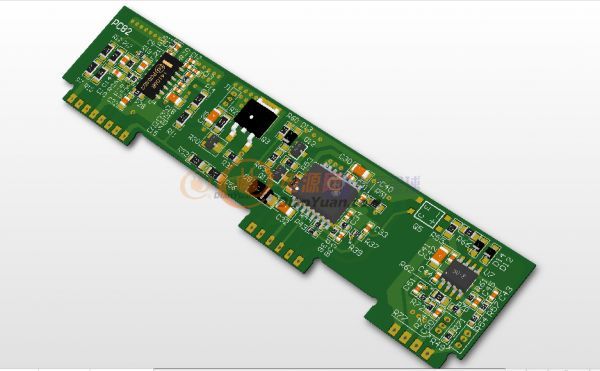

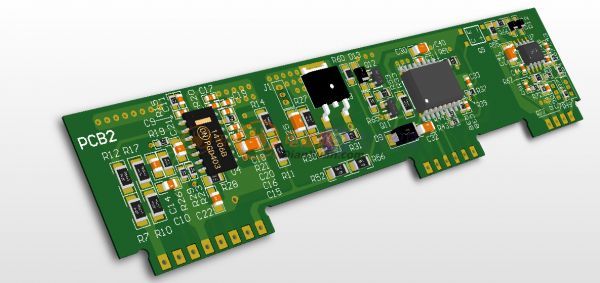

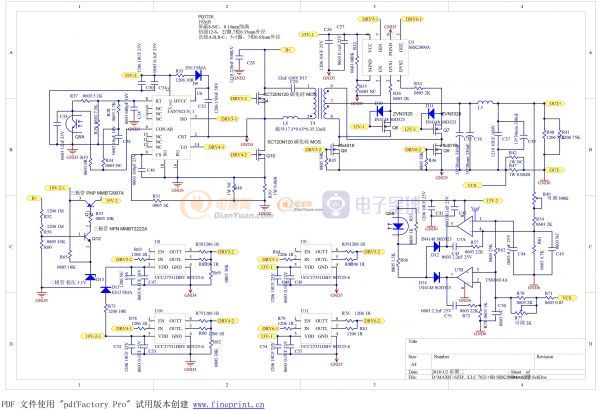

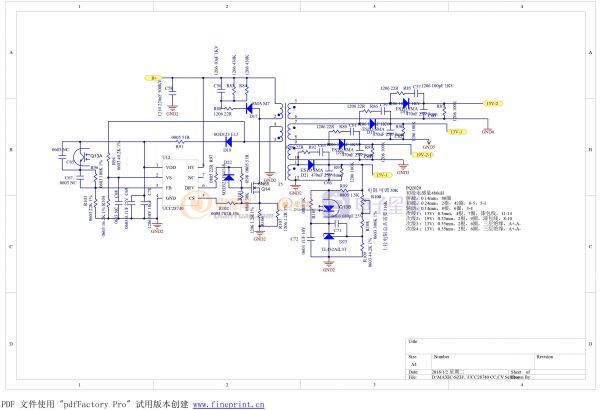

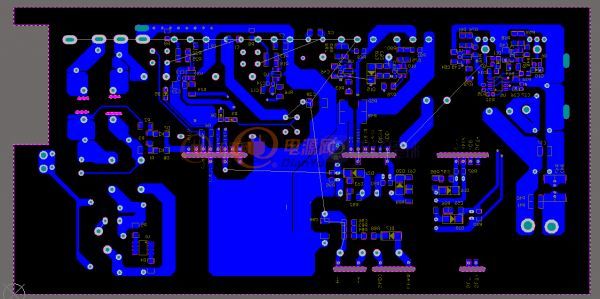

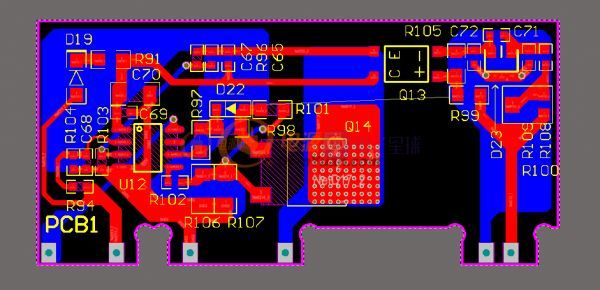

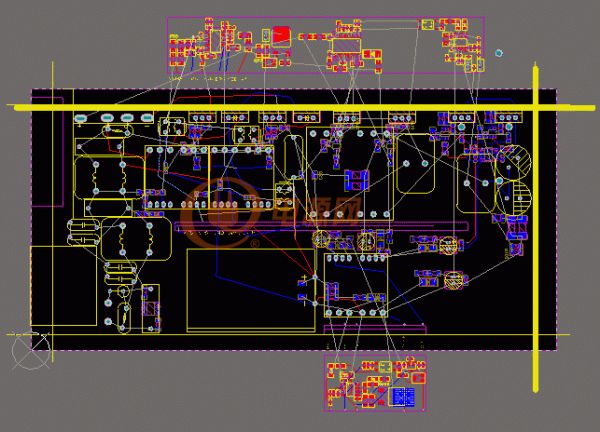

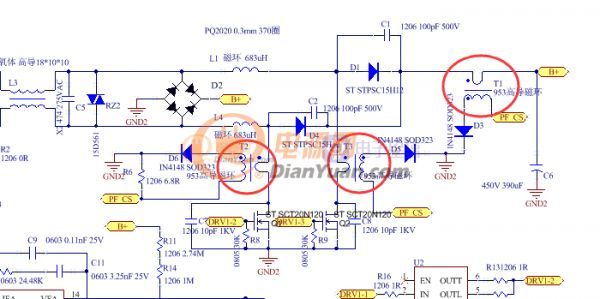

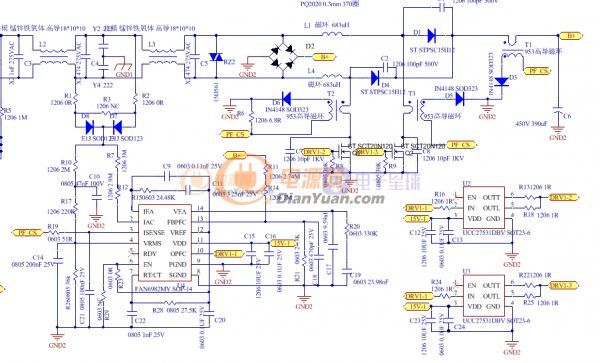

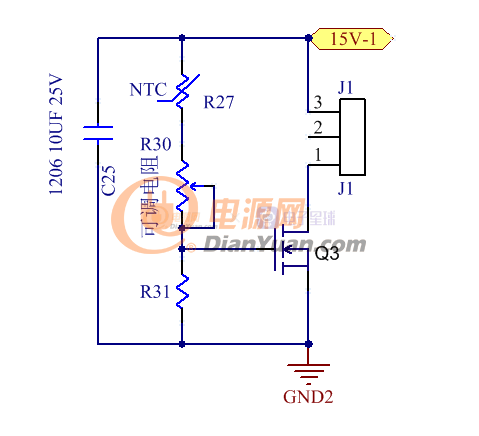

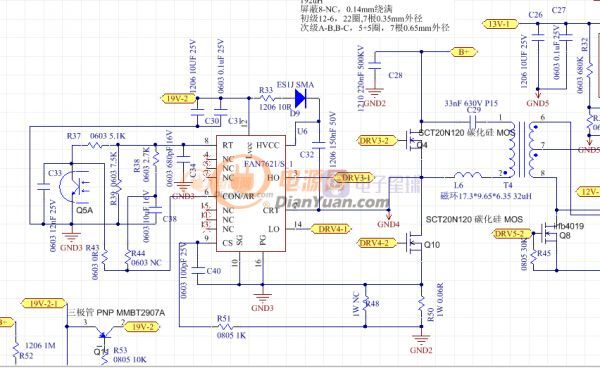

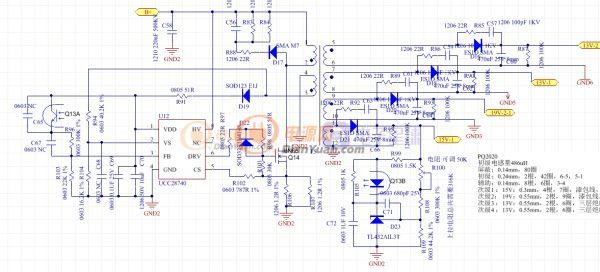

提前给大家看看我画的板子,一共由三块板子组成,包括一块大板(放插件元器件及小部分贴片元件),两块小板(一块为供电线路的贴片部分,另一块为PFC、LLC、SR、CC/CV的控制部分)

下面是大板

下面是恒压供电部分的贴片板

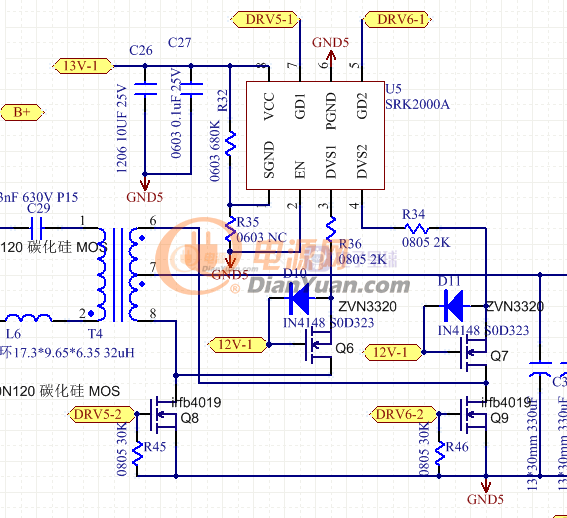

下面是PFC、LLC、SR、CC/CV的控制部分