作为一名电源工程师(自封),一直以来都在做一些简单的100W内的反激、BUCK、BUCK-BOOST……看电源网论坛高手都做几千瓦的大功率电源,心里痒痒。最近开始默默学习大师们的高超技术及写作文采,所以在此给自己定个任务——掌握无桥APFC及LLC半桥开关电源。

设计步骤:

1. 设定参数:输入85-265VAC,输出0-50V 0-10A 500W,隔离,符合CE认证标准,目标满载效率94%。

2. 预估尺寸

3. 寻找外壳

4. 画原理图

5. 画PCB

6. 列BOM清单

7. PCB打样,采购元器件

8. 调试

9. 总结调试中遇到的问题,总结此类电源设计注意事项

设计框图如下:

为什么要用没有桥堆的APFC?

一般APFC+半桥LLC两级架构开关电源效率为90%,则输出50V,10A的电源输入功率为:50V*10A/0.9=555.5W;

输入电压为85VAC时,PF假设为0.99,则输入电流为:555.5W/85V/0.9=6.6A;

一般桥堆内单个二极管的压降为1.2V,同时有两个在工作,则桥堆的功耗为:1.2V*6.6A*2=15.84W

可见桥堆损失的效率为:15.8W/555.5=2.85%

15.84W的功率和2.85%的效率损失对500W的中等功率电源来说关系不大,但对于几千瓦的电源桥堆的功耗就很大了。在这里以500W电源为案例,希望能与大家深入学习交流,并以此掌握无桥APFC设计经验,也请各位高手不吝赐教,万分感谢!

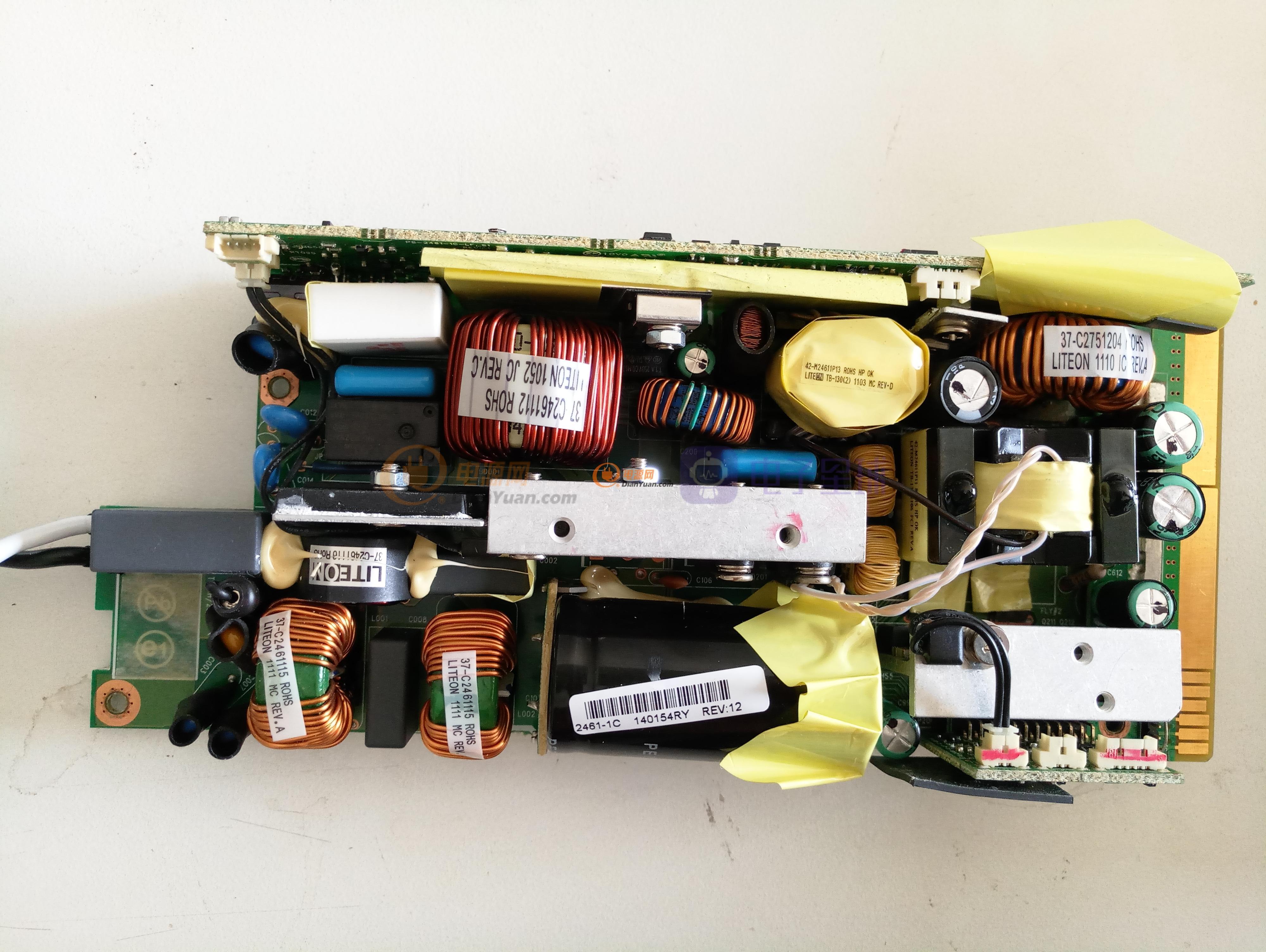

这是我之前买的480W服务器电源,拆机学习用的,不过他这是有桥堆的。

这个电源的拆机分析在我之前发的帖子里面有详细说明,大家可以去看看。 上电源网论坛搜索“【我是工程师第三季】 高清无码460W全桥相移服务器电源拆解 UCC3818D+UCC3895DW ”就行。

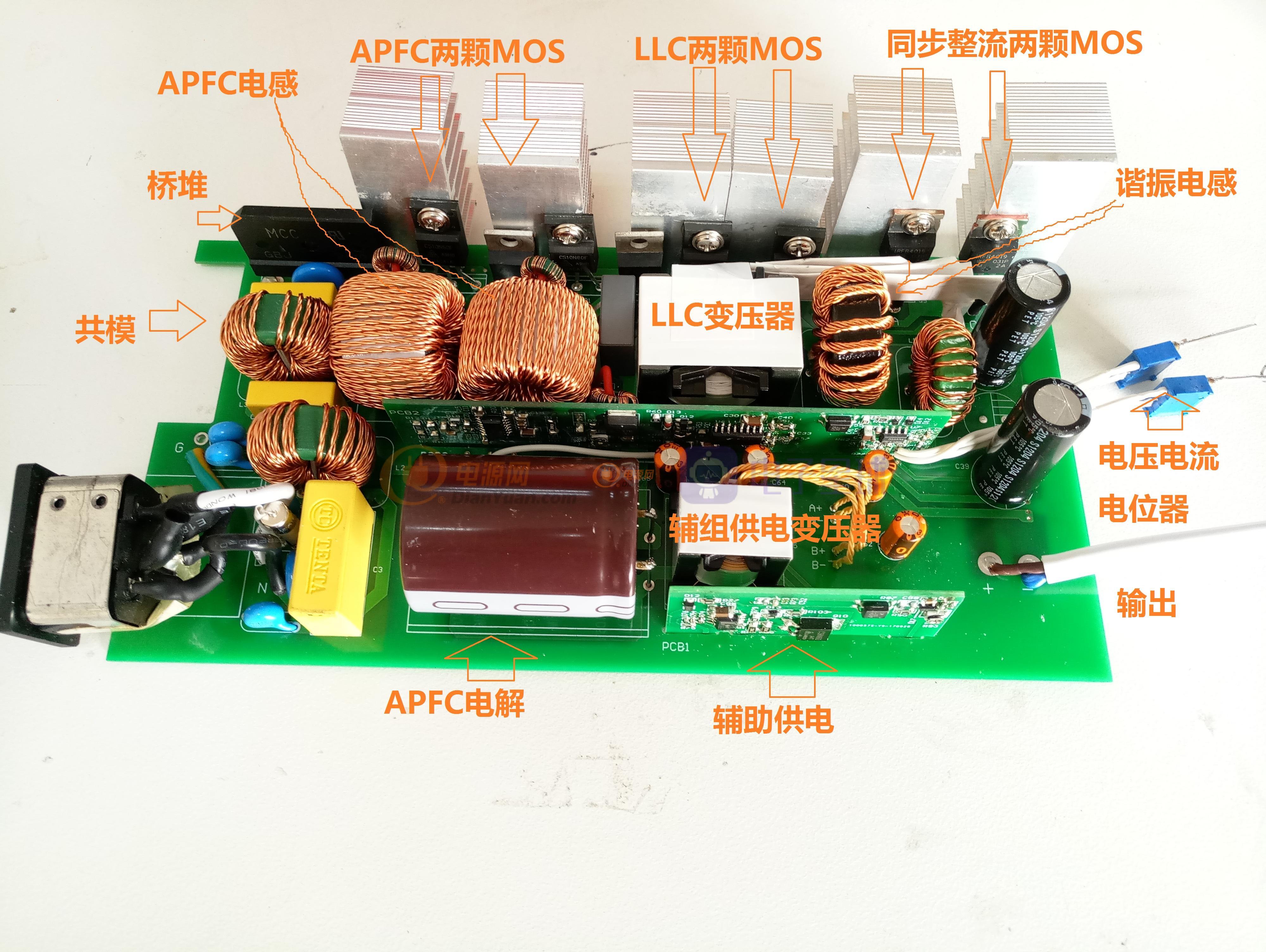

希望能做到上面图中这么漂亮。

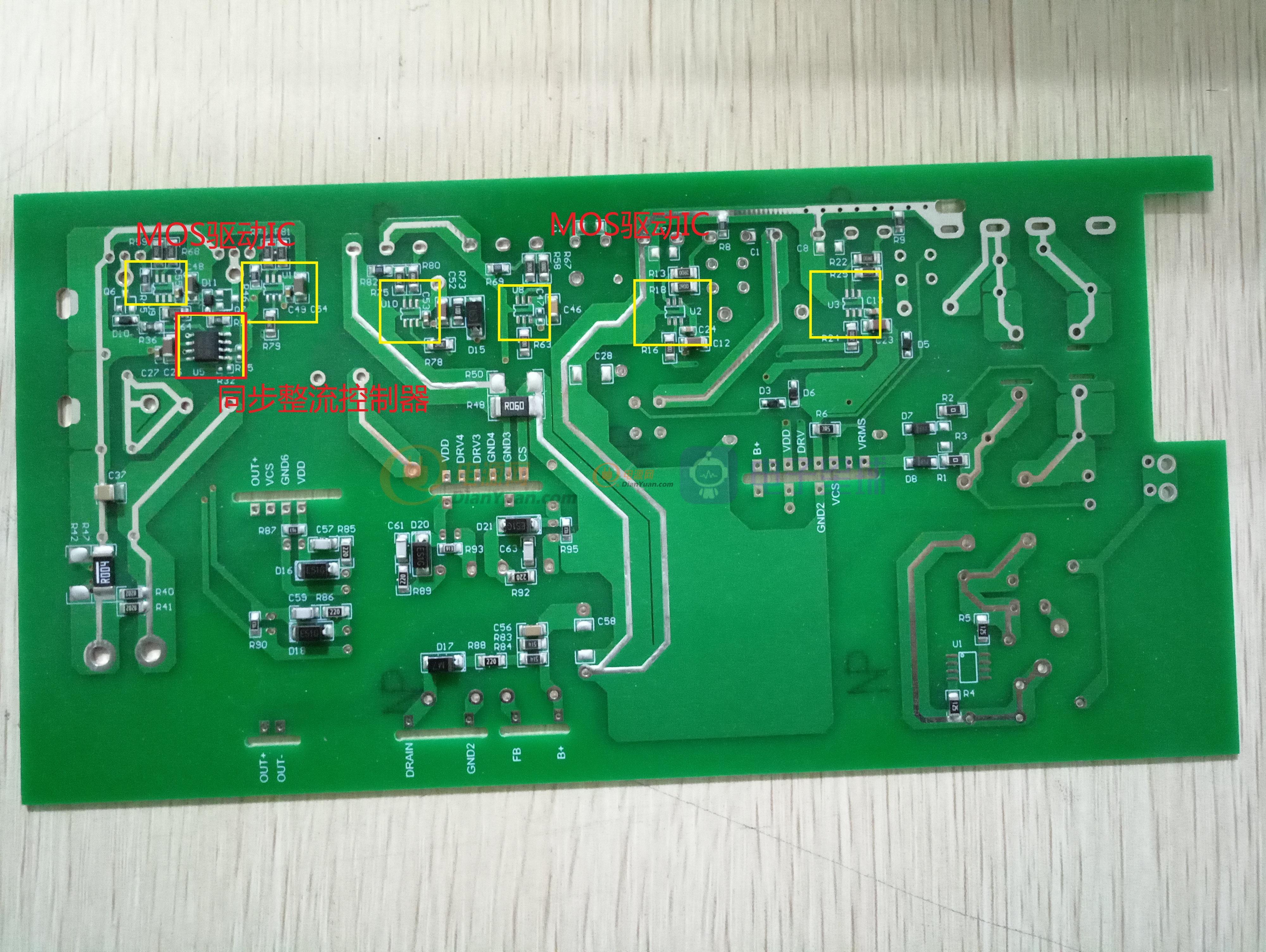

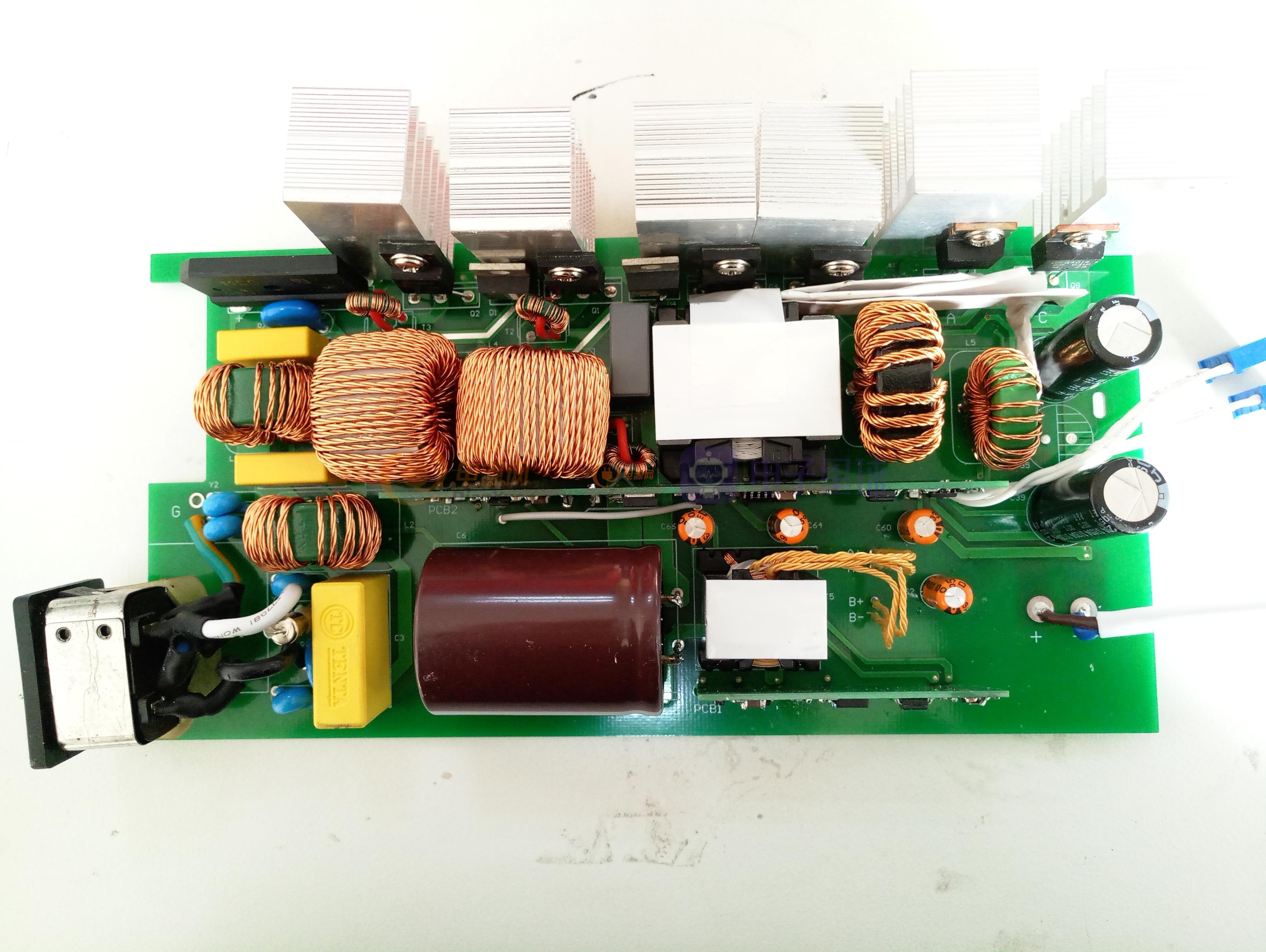

样机已经制作完成,看图: (做工不太好,大家不要见笑,准备下一版本优化)

下面我们开始聊聊无桥PFC线路。

我们以ST的AN2606这篇文档跟大家一起开始学习(需要原文档的可以留下邮箱我发给各位)

图2

传统的Boost拓扑是PFC应用中最有效的拓扑。它使用一个桥堆将AC输入电压整流到DC,然后再升压。见图2。这种方法适用于中低功率范围。随着功率水平的提高,全桥开始成为应用的重要组成部分,设计者必须解决有限表面面积散热问题。从效率的角度来看耗散功率是非常重要的。

图3

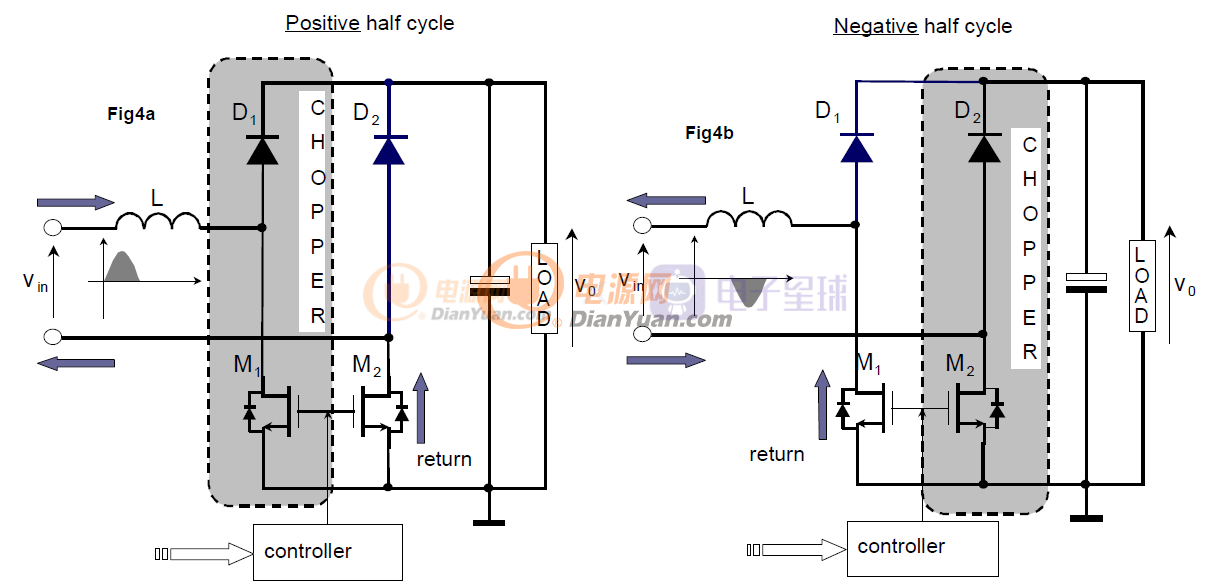

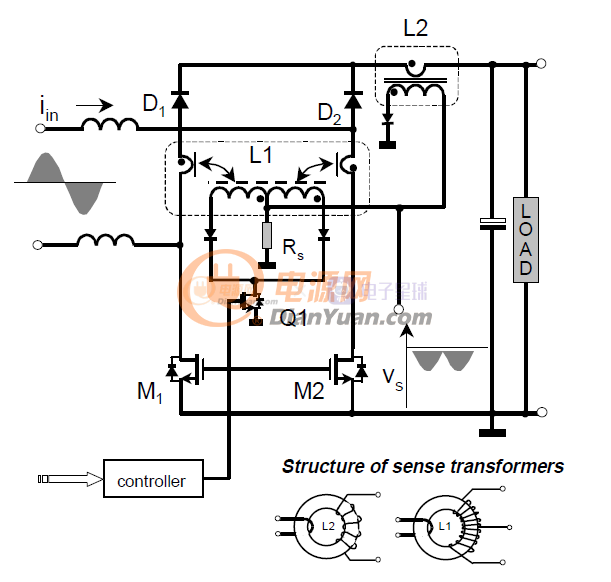

无桥拓扑提出避免整流器输入桥,并且还需要保持经典的升压拓扑结构。这是利用漏极、源极之间的体二极管和PowerMOS开关来完成。一个简化的无桥PFC配置如上图所示。

上图从功能的角度来看,电路类似于普通Boost转换器。传统的拓扑电流流经两个串联的二极管(全桥内)。在无桥PFC配置中,电流通过二极管与PowerMOS提供唯一返回路径。

为了分析电路的运行情况,有必要把它分成两部分。第一部分作为升压级运行,第二部分作为AC输入信号的返回路径工作。参考上图,左边显示正半周期中的电流,右边显示负半周期中的电流。

当交流输入电压为正时,M1的栅极被驱动,电流从输入端流过电感器,储存能量。当M1关闭时,电感的能量被释放,电流通过D1,通过负载并通过M2的体二极管返回到输入电源。参见上图左边。在关断时间,电流流出电感L(在此期间释放其能量),流入升压二极管D1,并通过负载形成回路。

在负半周期电路操作中,如上图右所示,M2接通,电流流过电感器,储存能量。当M2关闭时,能量被释放,电流流过D2、负载,然后返回到M1体二极管,再返回到电源。

需要注意的是这两个MOS场效应晶体管的驱动是同步的。各部分是否构成一个活动的Boost或作为当前返回的路径并不重要。在任何情况下电流都是从高电压流向低电压。

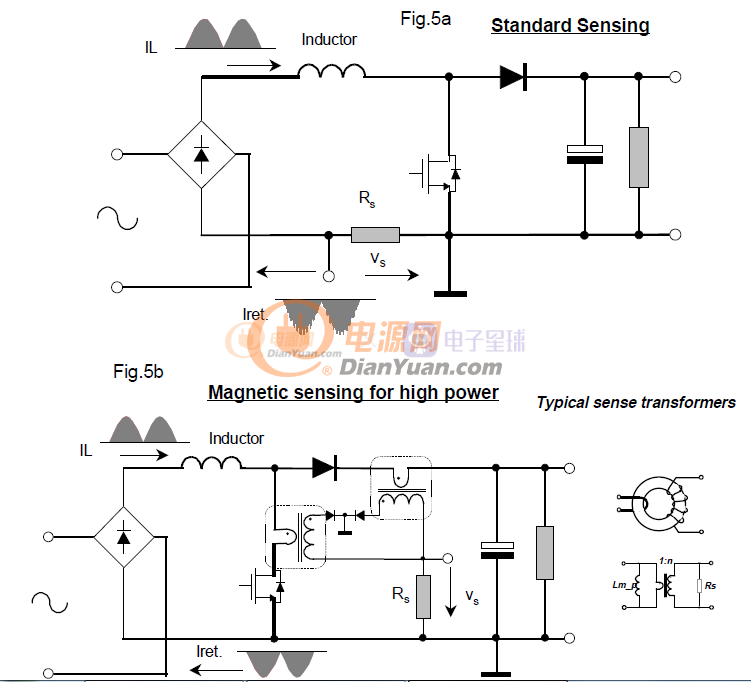

图5

PFC功能需要控制从电源中抽出的电流,并像输入电压波形(正玄波)那样调节它。要做到这一点,必须检测电流并将其信号输入控制电路。在平均电流模式的传统升压拓扑中,我们检测到的是整流电流而不是交流输入电流。这可以通过一个简单的检测电阻的电流来实现,如上图所示

上图电流检测的这种设计属于消极的信号处理。这种类型的电阻电流感很容易在中等功率应用中实现。但大功率PFC电路需要使用磁电流互感器提高效率如图所示。

在无桥PFC配置中因为输入整流桥是不能用的,当前不断变化的方向和一个简单的电阻检测电流的复杂性增加。此外,在高功率应用中,电阻可能消耗过多的功率。在这种情况下,用电流互感器进行电流检测是首选的方法,如上图所示。

电流互感器铁芯通常是高磁导率铁氧体(环形或小铁心组)。变压器的主要部件是单匝导线穿过铁芯。次级通常由50到100匝组成。

这种类型的感应变压器不能在低频段工作,因此,它必须连接在高频开关电流的地方。必须允许磁芯复位。这通常是通过使用二极管完成的。为了再现升压拓扑结构电感的电流,必须要两个感应变压器(一个检测Ton时电感电流,另一个检测Toff时电感电流),简化的示意图如上图所示。

当此互感器解决方案应用于无桥拓扑时,如上图,不再有效。必须再做修改,如下阐述:

图6

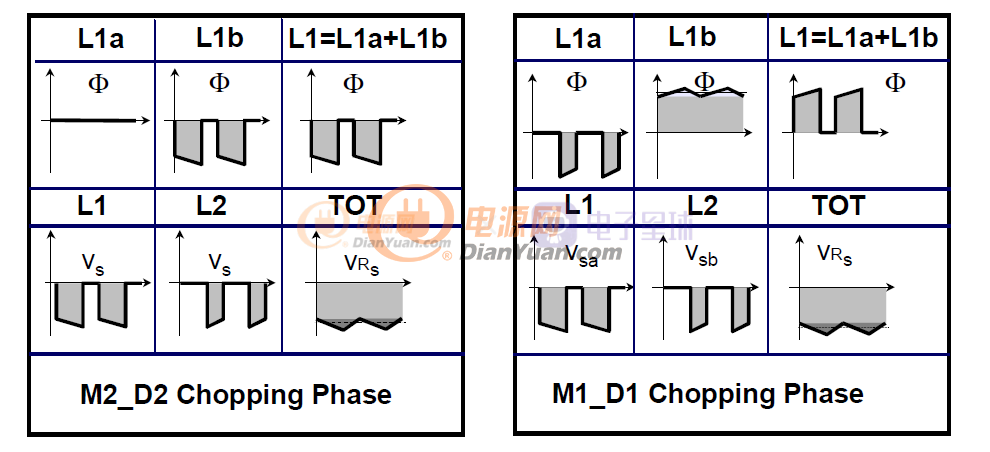

该电路比传统升压拓扑情况更加复杂因为我们这里有两个双PowerMOS(M1、M2)和二极管(D1,D2)。

有必要感电流斩波的(PowerMOS +二极管)部分和总的信号被应用到的。

检测二极管的电流可以简单地通过放置一个磁传感器在共阴极做(上图中的L2)。

对于电路的MOS部分,复杂性增加,因为在半周期中,当一个MOS导通时,另一个必须处理回流到主电源的电流。使用传感器的结构如上图所示,可以在不过分复杂的情况下解决问题。

由于两个绕组的耦合不能允许L1的退磁,所以使用辅助晶体管Q1来在关断期间打开电路。Q1可以是一个小信号晶体管,因为它的开关电流很低,这是因为变压器次级有大量的匝数。为了实现电流互感,这里采用了一种高磁导率环形铁心(UR=5000)。次级有50匝,以减少二次电流,但不需要更多的匝数。

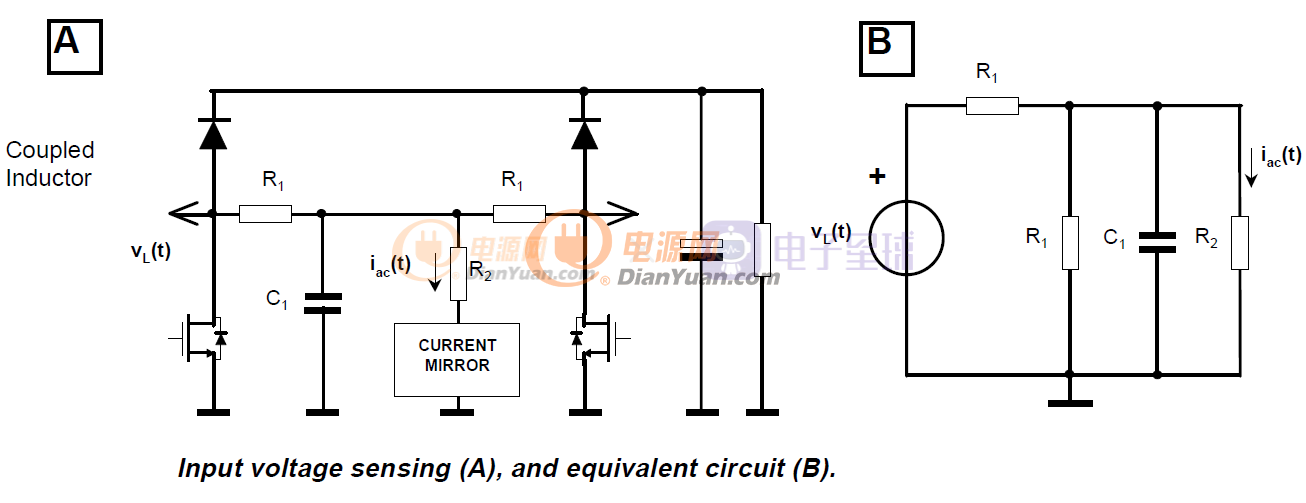

PFC电路不仅需要检测电流波形,还需要检测输入电压波形提供给控制器内部乘法器,输入电压检测电路如下:

上图A,B它是基于以下考虑:有用的信号(几十赫兹)的频率,远低于开关频率(几十千赫)。低频的升压电感表现出短路的特性。

由于MOS源极接地(通过体二极管),所得到的等效电路如上图b。

电压(来自电感)和流入Iac引脚的电流之间的关系是:

该极点必须位于一个足够高的频率上,以便不会使输入波形失真,同时又足够低以过滤开关频率。

在这个应用中,等效电阻已经被选定Req=324K,非常适合当前的设计。

由此算出R1是300K和R2是12K

实现实际应用中可按下图所示,这种方式的电感提高了共模抑制比,避免了MOS场效应晶体管漏极电容差异的影响。为了简化模型,假设一个近乎一致的耦合系数和等效电路是在下图所示。

同一磁芯上给定电感所需的匝数与一个绕组或两个绕组的匝数相同。唯一的区别是绕组被分成两个部分。为简便起见,我们可以使用标准电感器磁芯尺寸、匝数和铜线尺寸相同的标准来设计电感器。

磁芯的大小,可以采用“AP法”来计算。什么是AP法?篇幅有限,这里就不详细解释,需要详细了解的朋友可以留下邮箱,我单独发给您们。

下图为一个600W无桥PFC实例:

依据上文可以做出一个无桥PFC线路,但是电源适配器做认证(如CE认证、UL认证)需要测试EMI,如下图所示为EMI测试中的一项 ------- 传导干扰:

从上文的图2中可以看出,此种架构是浮地,浮地有什么影响???浮地会导致EMI特别难处理,先写到这里,空点在与大家分享加两个二极管做成的实地型无桥PFC,EMI更好过,且仍然保留了无桥PFC高效率的特点。

电源已经在调试中了,之前比较忙,我会慢慢把内容跟新,包括设计时的一些想法、遇到的困难、各个波形等等,也请大神们多多指教。

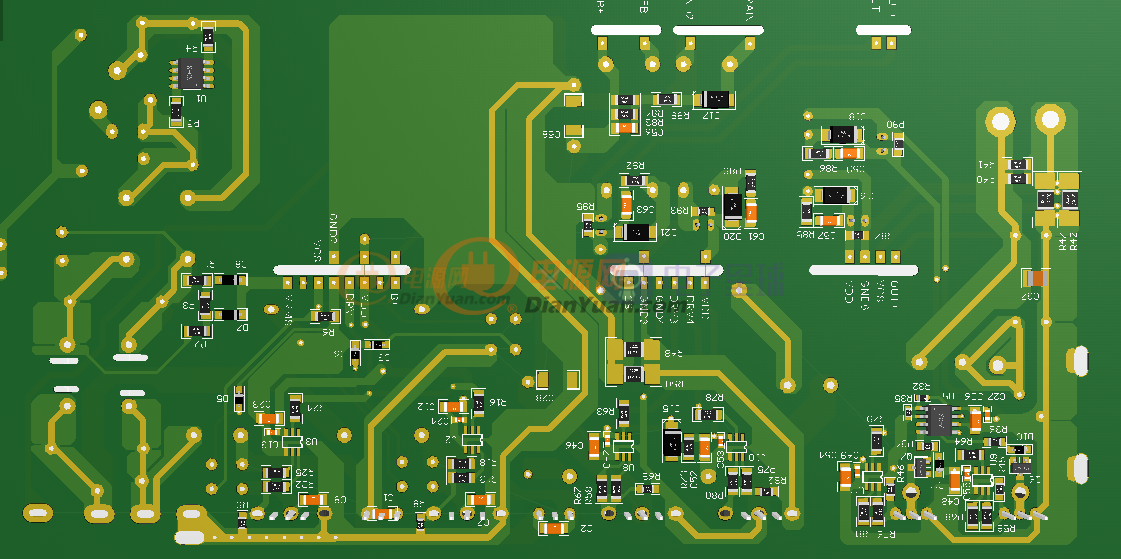

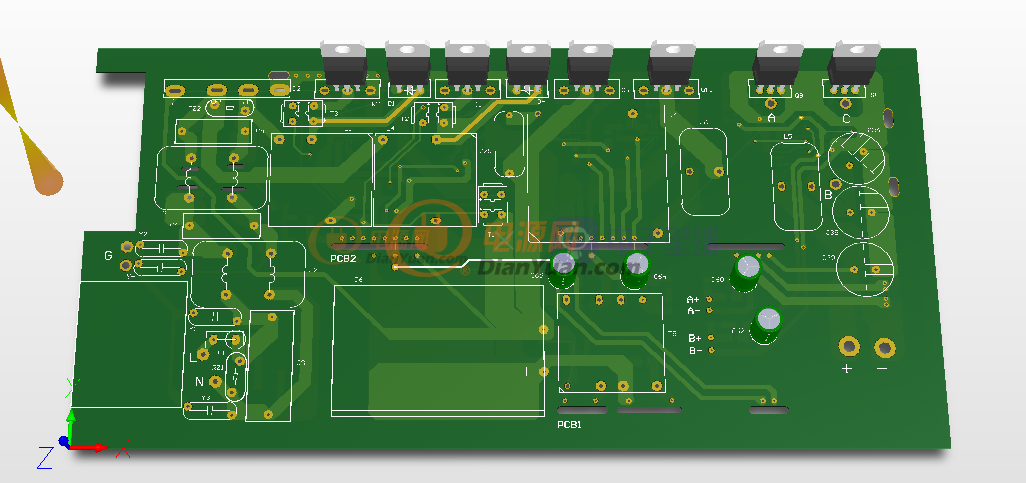

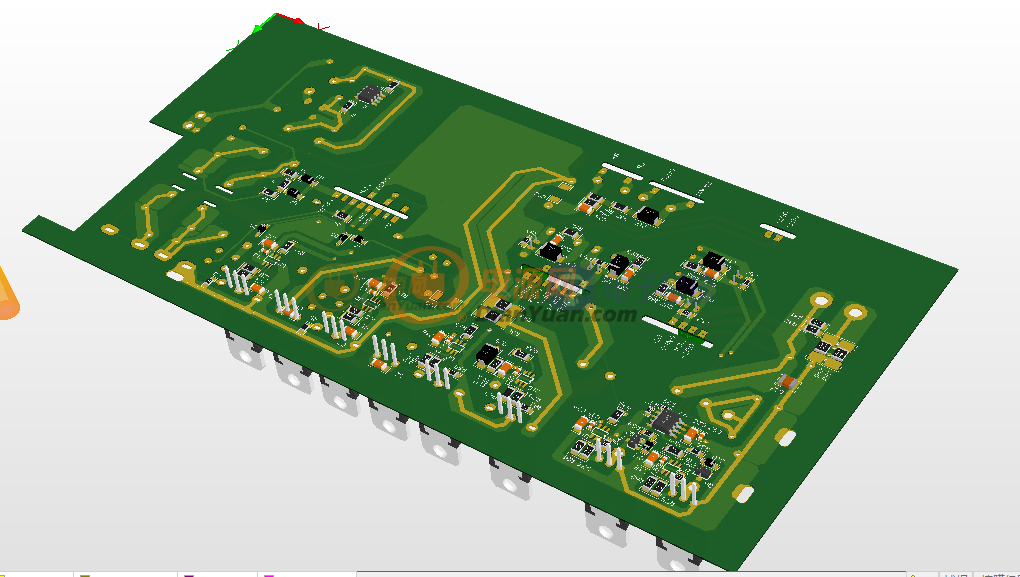

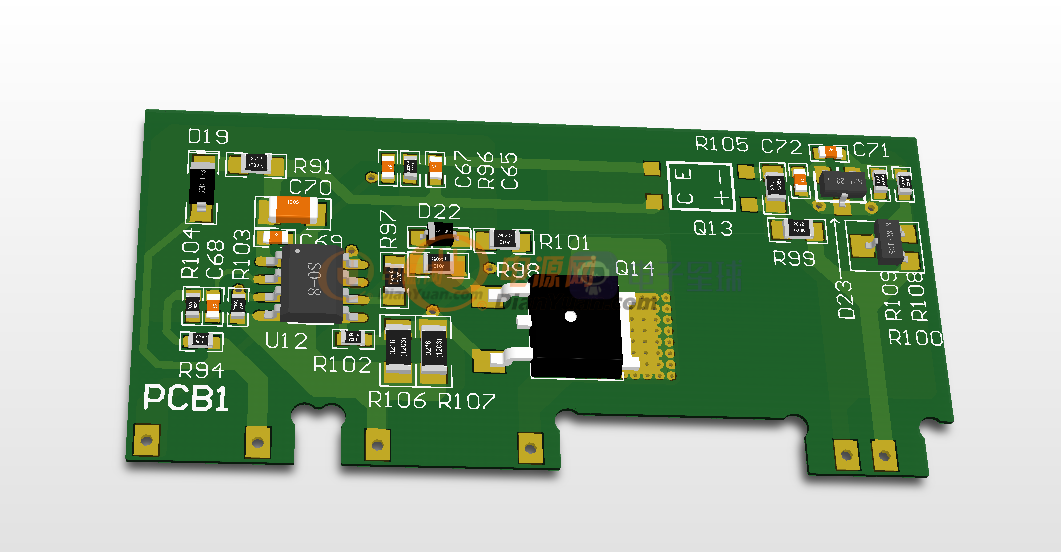

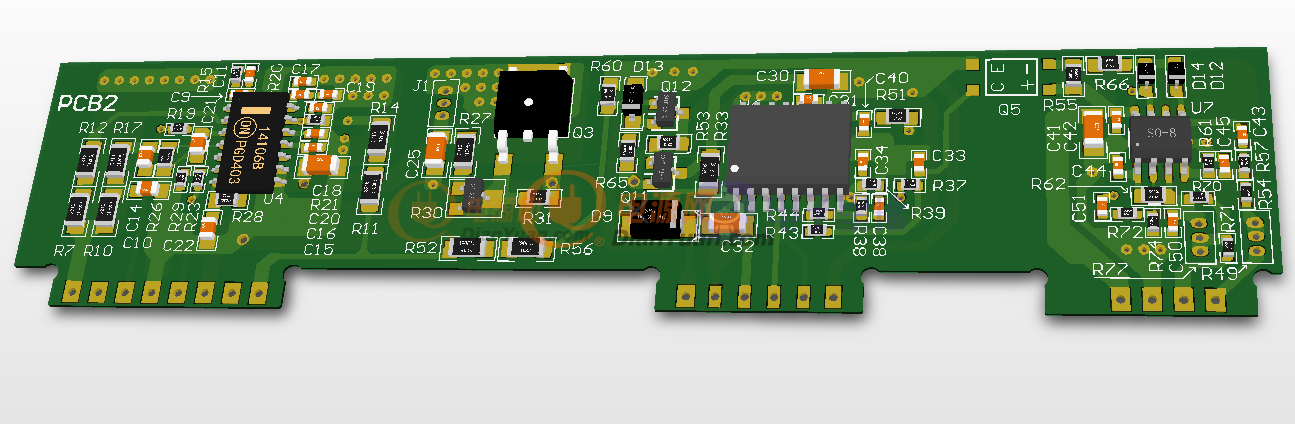

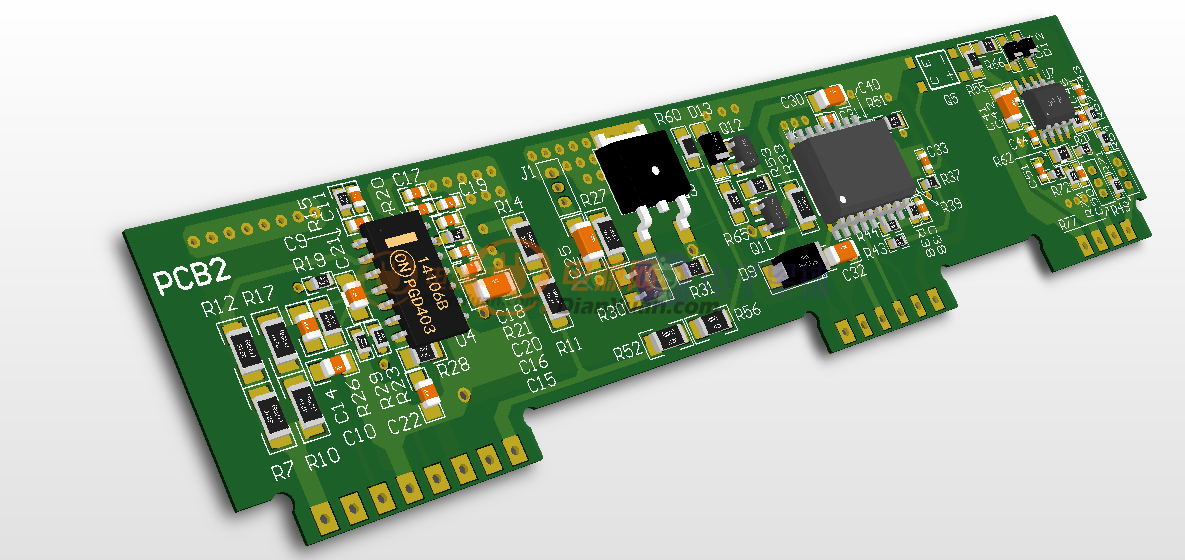

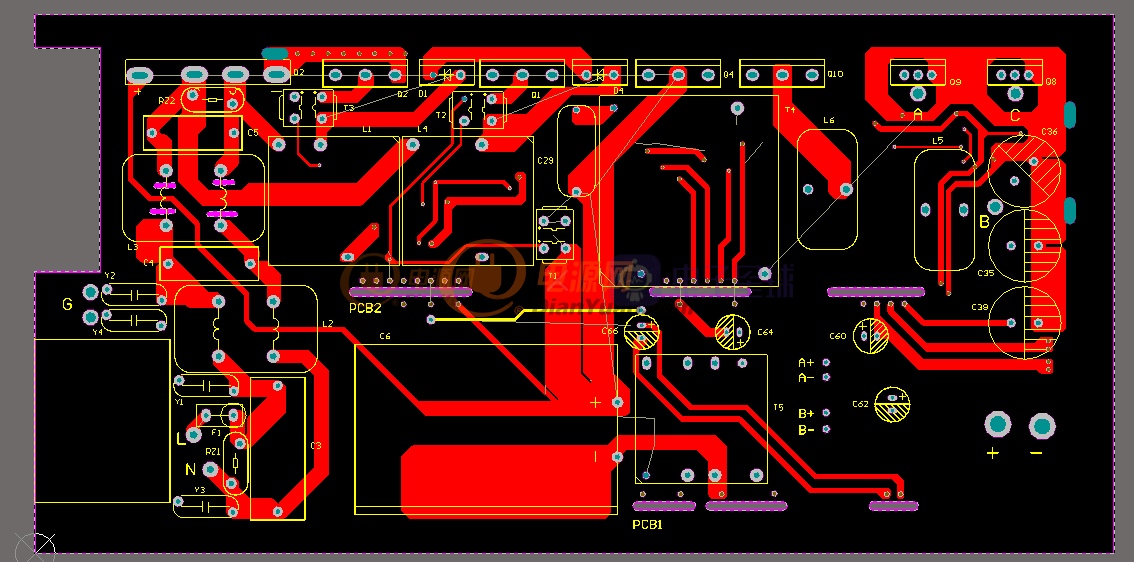

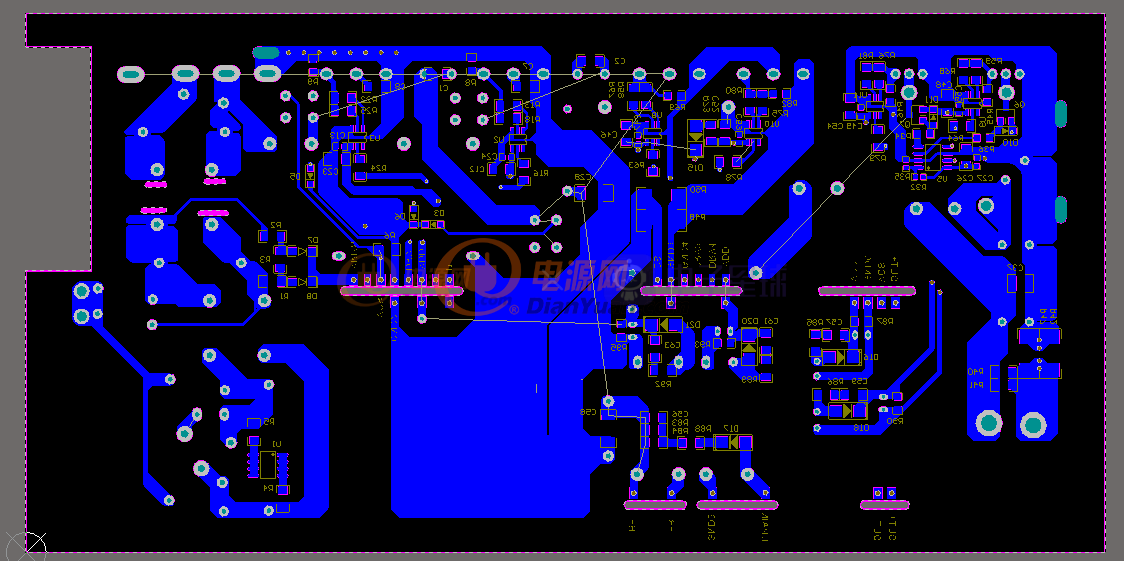

提前给大家看看我画的板子,一共由三块板子组成,包括一块大板(放插件元器件及小部分贴片元件),两块小板(一块为供电线路的贴片部分,另一块为PFC、LLC、SR、CC/CV的控制部分)

下面是大板:

下面是恒压供电部分的贴片板:

下面是PFC、LLC、SR、CC/CV的控制部分:

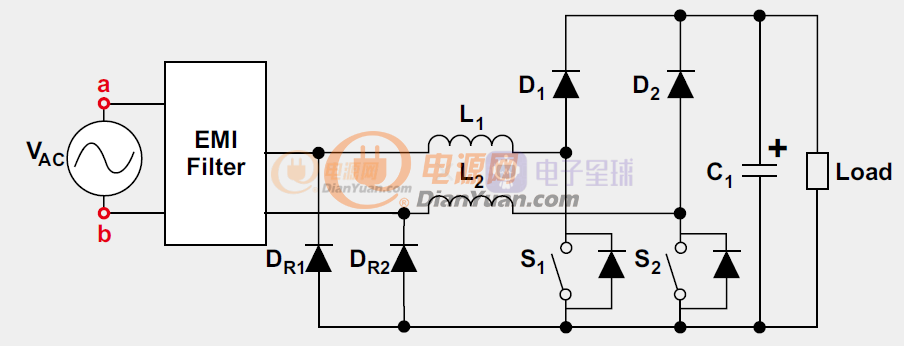

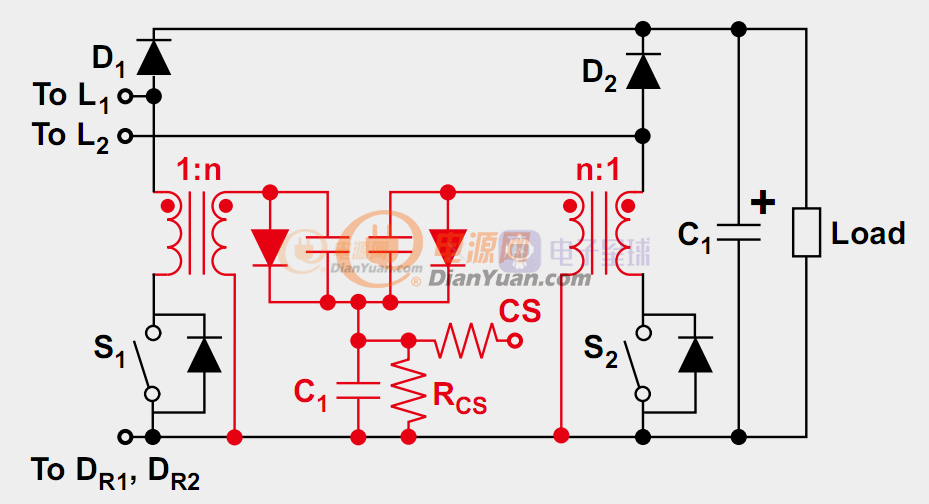

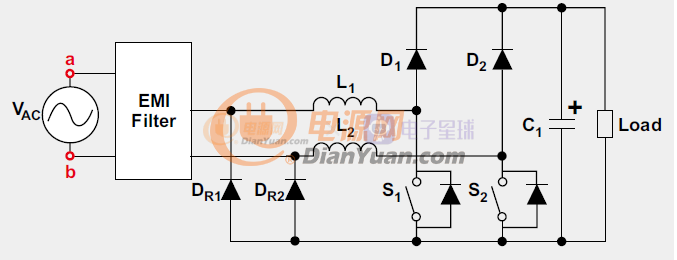

刚才说到浮地会导致EMI特别难处理,下面说说加两个回程二极管更易过EMI的方式,先上图:

加回程二极管的无桥PFC简化图

下面分析电路工作原理和设计考虑因数:

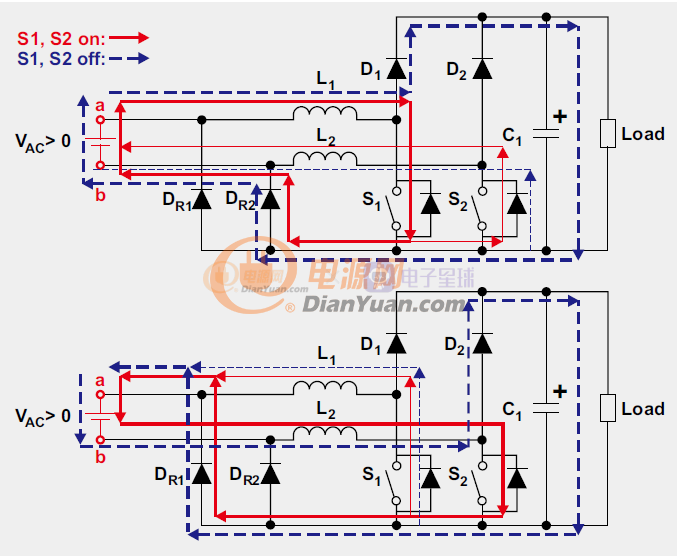

图9

电路工作原理:

图 9 所示的无桥 PFC 的电路工作原理与升压型转换器很相似。当 VAC > 0(或 Va– Vb > 0)时,主电流流过第一个升压转换器组件(L1、S1、D1、C1)和负载,然后经由 DR2 返回电源。当 VAC < 0(或 Va – Vb< 0),主电流流过第二个升压转换器组件(L2、S2、D2、C2)和负载,然后经由 DR1返回电源。回程二极管允许两个开关 S1 和S2 同时接通或关断,以保持升压转换器正常运作。

设计考虑因素:

标准的 TM-PFC 控制器依赖电流检测和零电流侦测 (ZCD) 电路的感测结果作为驱动信号接通 / 关断的触发器。电流检测电路用于侦测电感器电流的峰值以关掉开关。ZCD 电路负责侦测电感器电流的零电流点以接通开关。

这里的DR1和DR2为慢恢复型回程二极管减轻了 EMI 问题。而且,同一个脉宽调制 (PWM) 信号可用于驱动两个MOSFET,这极大地降低了控制的复杂性和控制器的成本。

图10

电流检测:

如图 10 所示,建议使用电流变压器取代电流检测器来进行电流检测。采用电流变压器的电流检测电路中的二极管可确保能够检测到来自期望开关引线的峰值电流,并且最大限度地减少电流检测电路中的功率损耗。这种方式还使得磁环绕线更加简单。

图 11示出了无桥 PFC 的电感器电流波形。请注意,当一个电感器处理开关操作时,另一个电感器传导负电流。这是因为升压电感器的电感在 50/60 Hz 频率下是非常低的。所以,部分返回电流通过升压电感器(而不是回程二极管)流回到电源。

篇幅有限,以上就简单分享了无桥PFC实现方式,下面继续我的500W电源设计。

外壳找好了,淘宝上买的,三十几块钱,请看图:

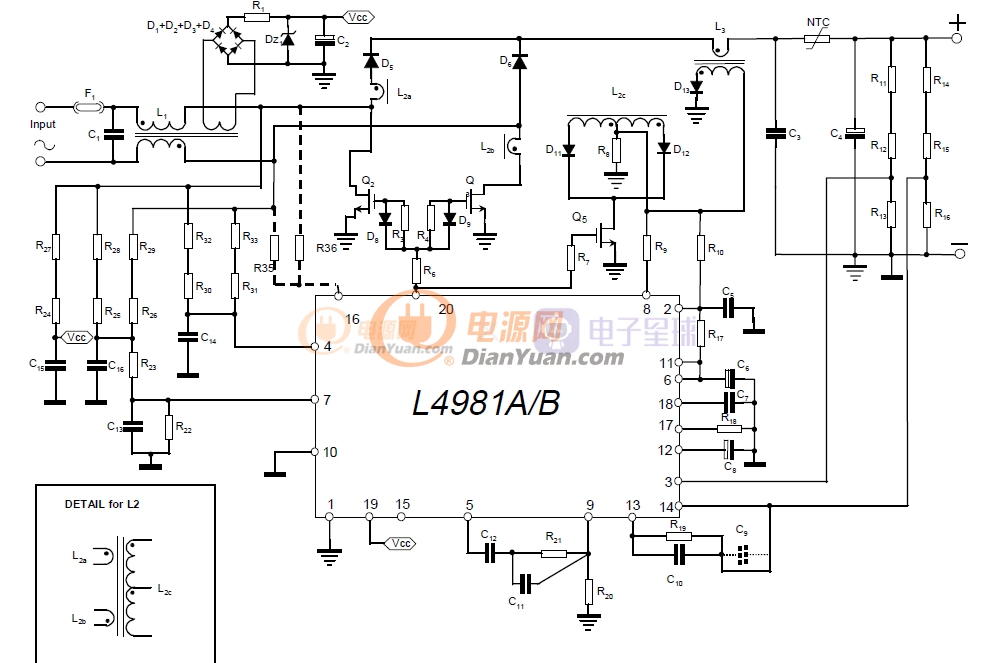

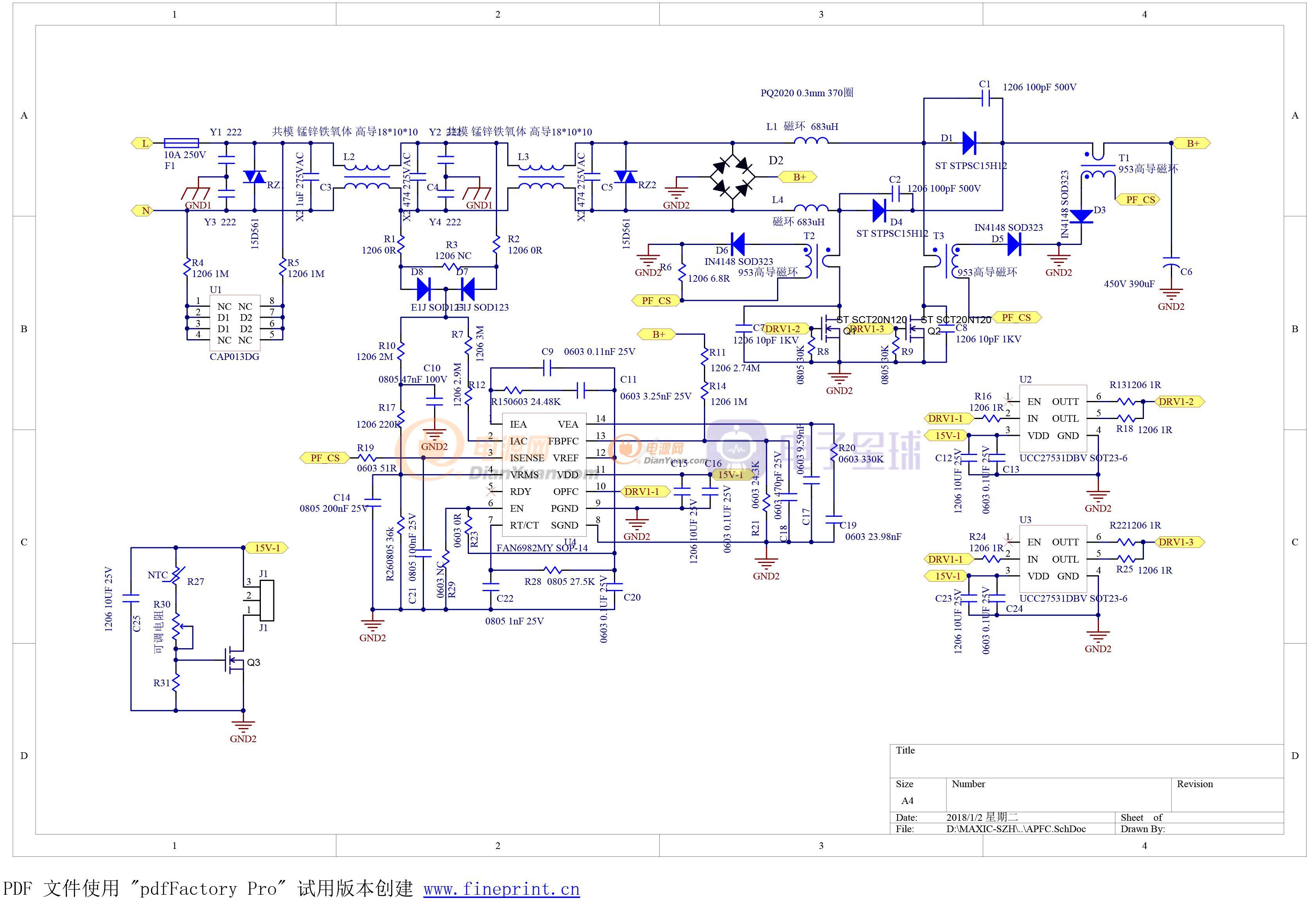

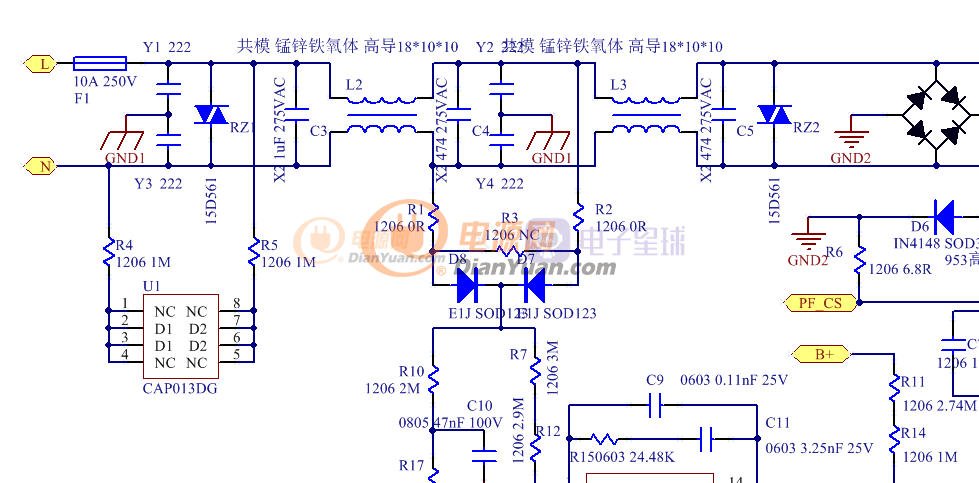

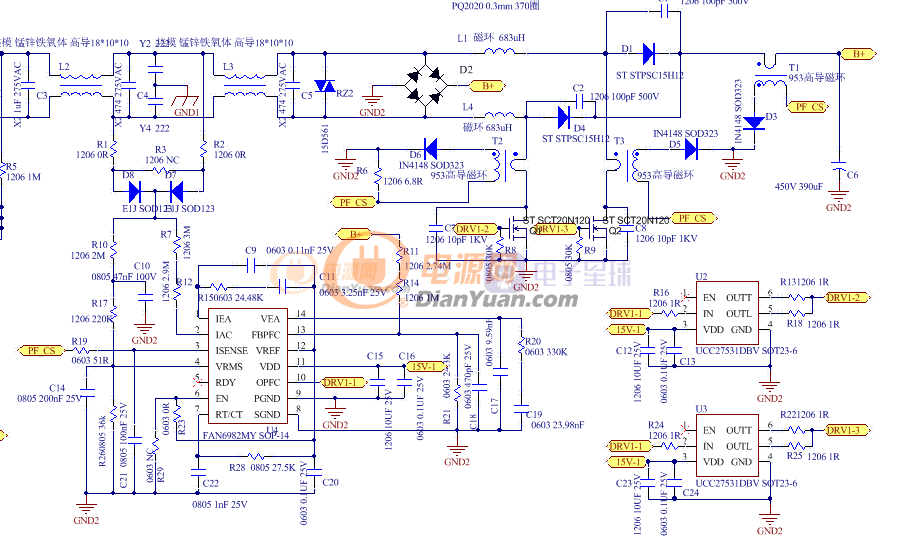

下面是原理图:

安规电容的放电芯片为PI的CAP013DG,CAPZero-产品系列 X电容放电.pdf

两级磁环共模加X电容滤波,空间有限,所以共模电感采用内置差模电感的绕制方式,

APFC芯片为飞兆的FAN6982,

半桥LLC芯片为飞兆的FAN7621,

SR同步整流芯片为ST的SR2000A,

CC/CV控制芯片为ST的TSM1014A,SOP-8封装,内置两个比较器和一个基准电压。

所有MOS都加了一个驱动器,TI的UCC27531DVB,SOT23-6封装,峰值电流可达2.5A拉电流和5A灌电流,虽然500W的电源上用不到,但占空空间不大,留着备用。

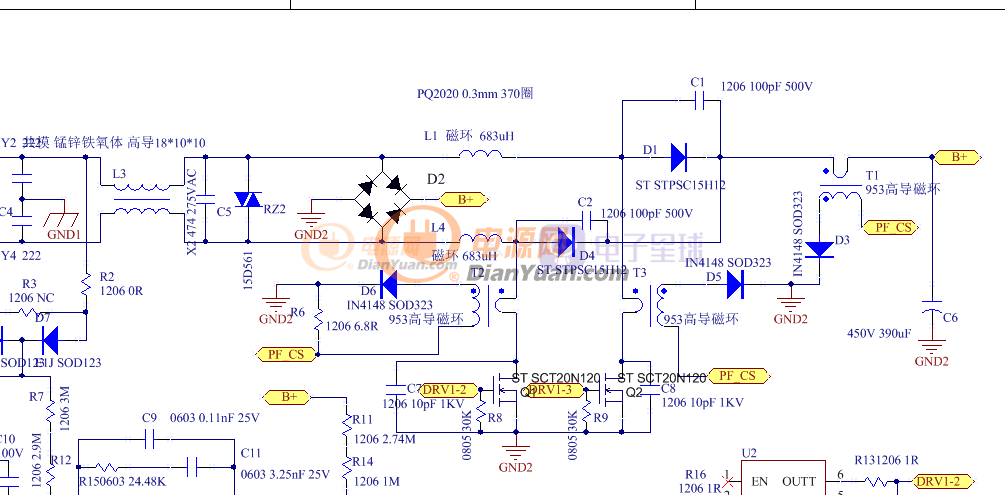

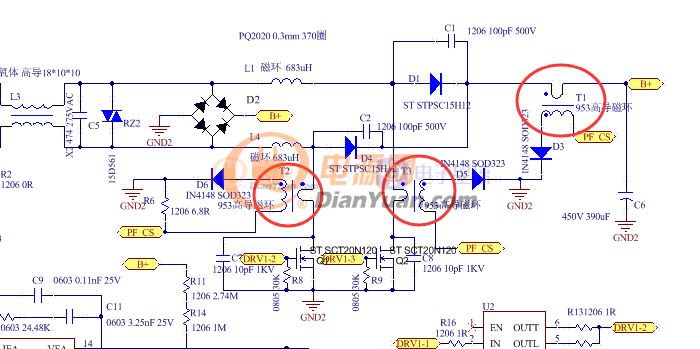

APFC原理图

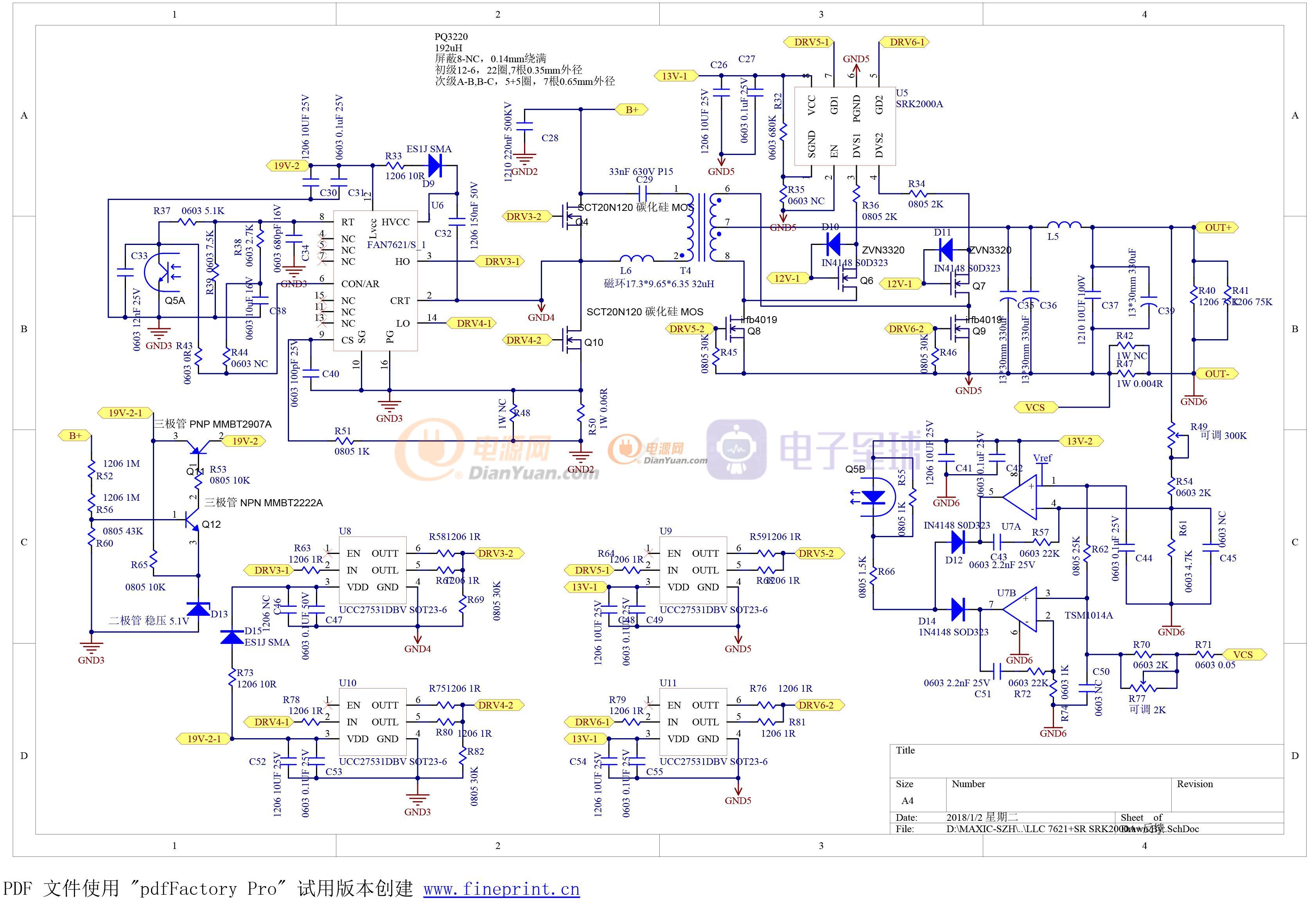

LLC 7621+SR SRK2000A+CC,CV原理图

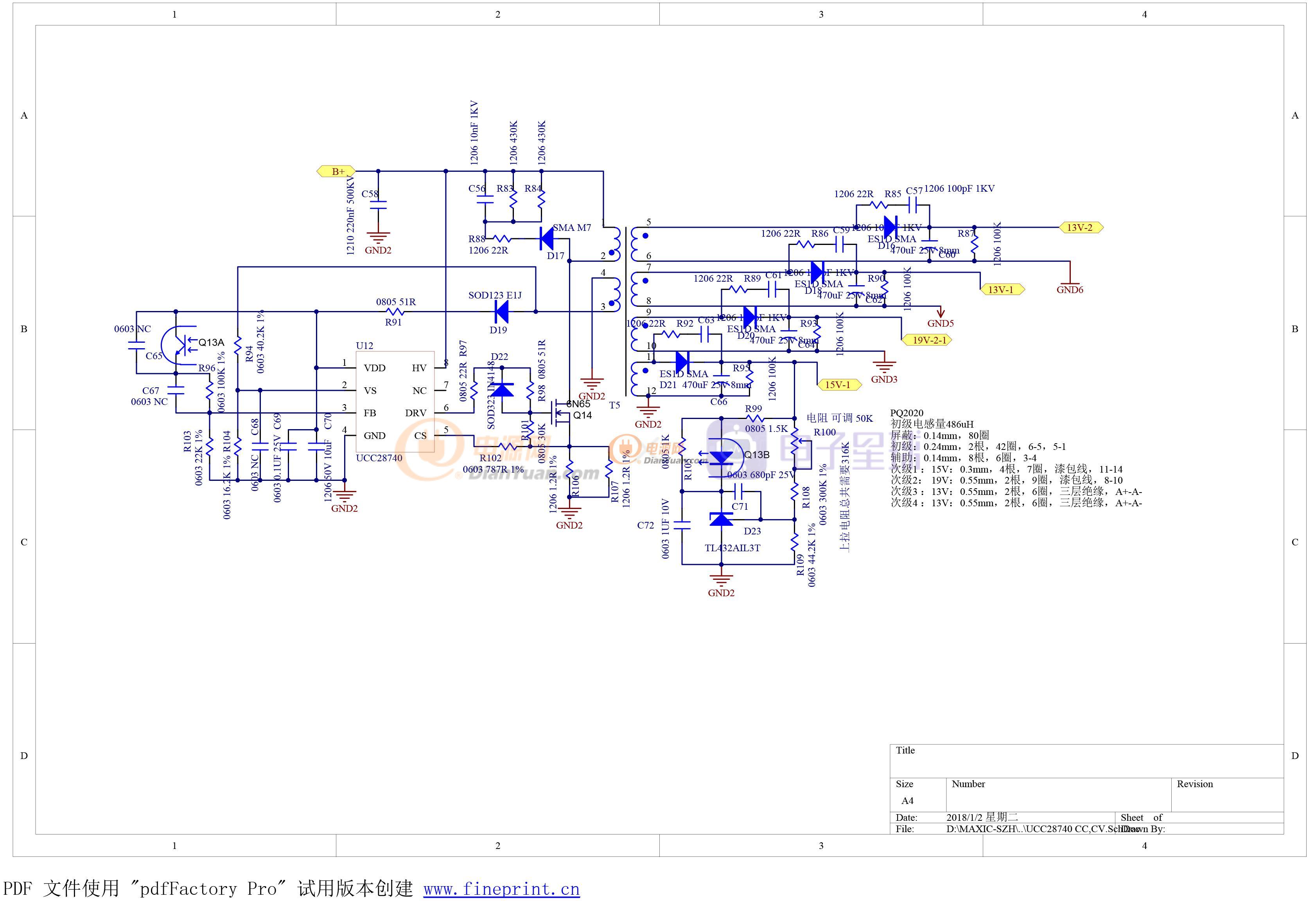

辅助供电原理图

以上全部为高清无码大图,看不清可以点开查看。

下面为线路板:

下面给大家逐个分析原理图中各个部分的作用:

这里的U1是给安规电容放电用的,安规要求断电1秒后,插头L、N之间不能带电,所以需要给安规电容放电。可以直接在安规电容两端并联电阻,但是正常工作时电阻上一直有损耗,浪费了。这里的U1是PI的CAP013DG可以识别断电,正常工作时不导通,断电后自动导通给安规电容放电。

L2、L3为共模电感内置差模电感,其实就是一边多绕几圈,多的那几圈就是差模电感。此处需要高磁导率,所以选着锰锌铁氧体最合适。

DR1、DR2为回程二极管

这里是无桥PFC功率部分,请仔细看,这里的桥堆D2不是全桥整流的作用。PFC启动之前D2内部两颗二极管工作给后面的大电解预充电,减小MOS和PFC电感的启动电流。正常工作时只有固定的两个二极管起回程作用。

圆圈中的T1、T2、T3为检测峰值电流用的,其中T2、T3是检测电感储能时的峰值电流,T1是检测电感退磁的峰值电流,两者合并在R6产生一个负电压信号,送入芯片。

整个无桥PFC电路就是这样,U2、U3为MOS的驱动芯片,是德州仪器的UCC27531DBV,可提供2.5A的拉电流和5A的灌峰电流。

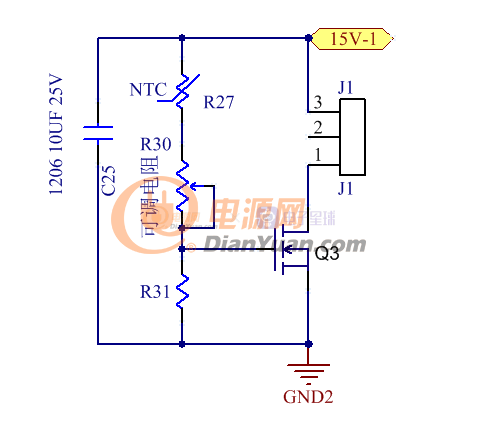

这是一个风扇温控电路,J1接的是一个风扇。NTC装在MOS附近,温度升高后阻值下降,Q3的栅极电压升高,则Q3的漏极电流增加,风扇电流就增加,转速随之提高。

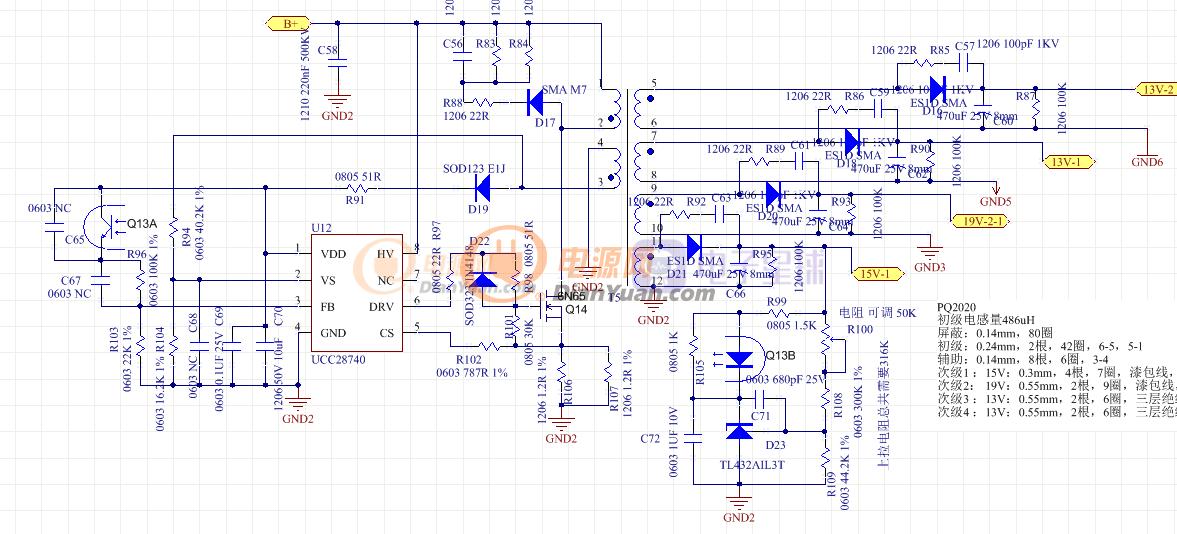

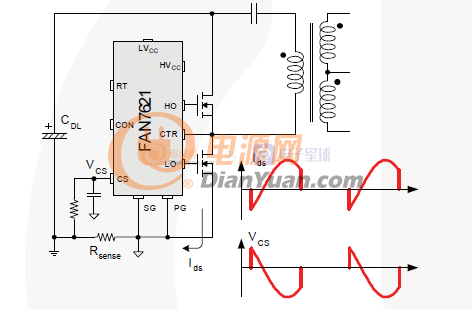

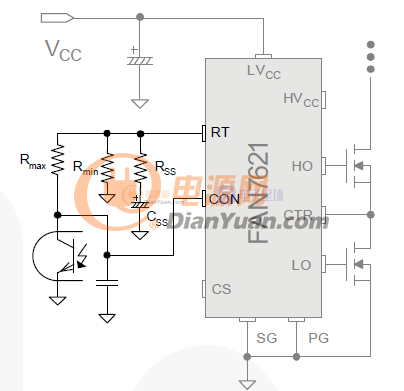

这是半桥LLC电路,采用飞兆(飞兆已经被安森美收购)的FAN7621,调频加间歇工作模式,即重载和中载时通过调整频率,轻载时为间歇工作模式。

上管为自举电路供电,自举式电路具有简单和低成本的优点,但是,它也有一些局限。占空比和导通时间受限于自举电容CBOOT,刷新电荷所需时间的限制。这个电路最大的难点在于:当开关器件关断时,其源极的负电压会使负载电流突然流过续流二极管,该负电压会给栅极驱动电路的输出端造成麻烦,因为它直接影响驱动电路或PWM 控制集成电路的源极VS 引脚,可能会明显地将某些内部电路下拉到地以下。另外一个问题是,该负电压的转换可能会使自举电容处于过压状态。自举电容C32,通过自举二极管D9,被电源VDD瞬间充电。由于VDD 电源以地作为基准,自举电容产生的最大电压等于VDD 加上源极上的负电压振幅。说到自举电路里面有很多讲究,我时常在学习,我这里有一份写得很好的文档,需要的朋友可以留下邮箱我发给大家,中文版的哦。

这里是同步整流部分,主控芯片为意法半导体的SRK2000A,其原理是检测MOS漏极-源极间的电压,当低于芯片设定的阀值时给对应MOS提供高电平打开。MOS内部是有体二极管的,就算控制器不提供开通信号也不会出什么问题,就是效率低点,好的控制器就是能及时打开MMOS提高效率、也能及时关闭防止直通。两路信号必须要互锁,即一个导通时另一个必须关闭,不然次级有短路可能(直通)。

SRK2000A的3、4脚为检测MOS漏极电压的,在主MOS(Q8、Q9)关闭时其漏极电压为2*Vo,这两个脚内部有稳压二极管嵌位电压为36V,对于咱们现在设计的输出60V,漏极电压最高为2*60=120V,超标了。所以此处必须加入一个嵌位不然就要炸芯片了,Q6、Q7、D10、D11组成嵌位,且经过测试,这个嵌位不会对信号检测产生影响。嵌位电压=栅极电压-二极管压降,即13V-0.7V=12.3V

这里是反馈环路CC/CV控制部分。采用意法半导体的TSM1014A做主控芯片。内置两个比较器和一个基准电压。

仔细看大家会发现这个电路输出电压其实不能调到真正0V,输出电压经分压电阻后与基准电压比较,最低也只能调到等于Vref,准备下一版改进这个问题,方法是叠加一个等于Vref的电压上去,或者是基准电压外置,通过调整Vref来改变输出电压。

这是给各个控制器供电用的,因为输出电压可调且范围很大,所以不能从PFC电感或LLC变压器上取,必须要单独供电电路。 芯片采用德州仪器的UCC28740,反激架构,次级TL432加光耦反馈。实际测试次级4路中负载偏差太大时不可靠,下一版准备换成咱们国内美芯晟科技的MT7970原边反馈来做供电。

这里红色圈中的电路起什么作用呢? 大家猜猜看哦!

下面开始晒元器件喽:

一大筐电子元器件,都是淘宝上购买的。

下面开始一个一个上图:

贴片电阻、贴片电容 (都是一般封装1206、0805、0603)。

4cm风扇,12VDC_580mA,风量应该够了。

3296多圈可调电阻,用来调输出电压和电流的。

20A 1KV桥堆,GBJ封装。

APFC部分电解,APFC输出最大400V因此选着450V耐压。容量390uF/470uF,容量小点也没什么问题,就是纹波大一点而已。

输出电解,选了560uF和680UF,PCB上3个位置,到时候根据实际情况选择。

谐振电容,塑壳的是进口的,红色的是普通630V CBB。实际实验普通CBB不可靠,还是塑壳的好用。

15A600V快恢复二极管,上面袋子里面的是淘宝上买的拆机件,下面的是全新的,一颗好几块钱,不便宜。

10A船型开关,和16A慢恢复保险丝。

锰锌铁氧体磁环,18*10*7mm,次级整理部分CLC用的。

锰锌铁氧体磁环,18*10*10mm,做共模电感。

铁硅铝磁环,做谐振电感。

各个位置用什么材质什么磁导率的磁环,做电源的基本都很熟悉了,这里不多说了,如果高手有创新的想法还请指教。

安规 电容,桥前滤波,安规电容上加了断电自动放电IC,所以容量大一点也没关系,容易过EMI,这里用到1uF和0.22uF。

NTC,即负温度系数热敏电阻,装在MOS附近检测温度,为温控风扇核心部件。

意法半导体SRK2000A,同步整流控制器。买来一颗12元。

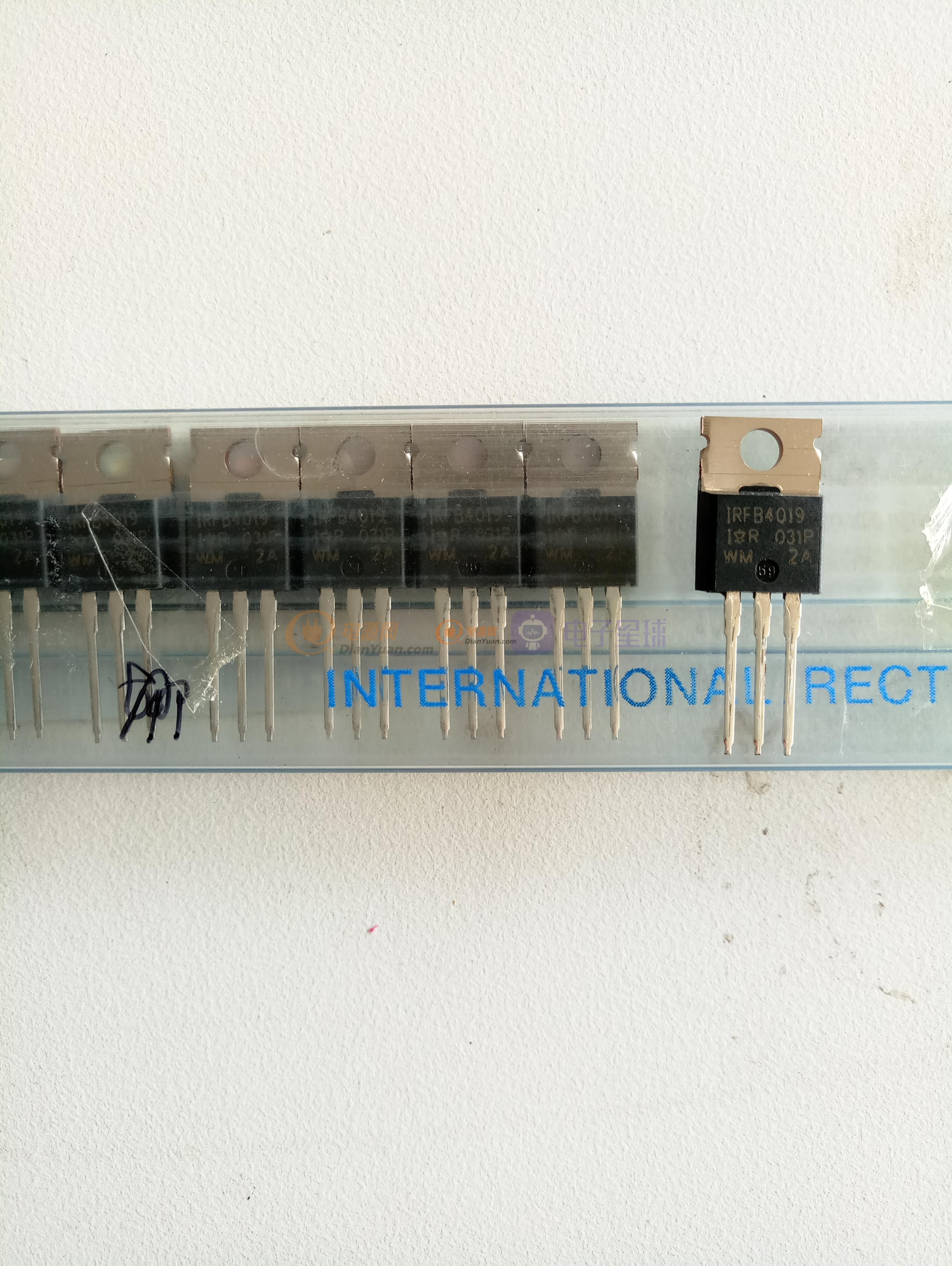

英飞凌TRF4019 MOS 17A 150V,同步整流用。

APFC控制器,FAN6982。

请问各位大师,哪些品牌的MOS内置有快恢复二极管的?请推荐几个20A左右的,最好是国内的,因为国外的不好买。

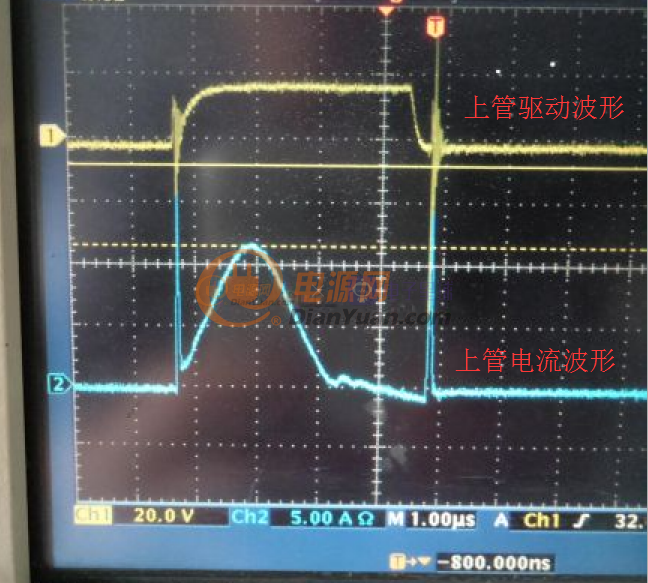

我现在使用慢恢复的MOS会出现上下管瞬间直通的情况,如下图所示:

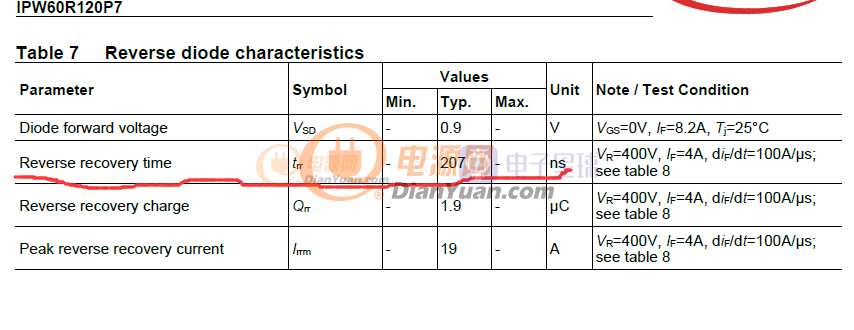

MOS型号为:英飞凌的COOLMOS IPW60R120P7,恢复时间如下图:

板子焊好贴好了,请看图:

小板,辅助供电:

APFC控制器、半桥控制器、CC/CV控制器:

大板,主要为同步整流控制器和插件元器件,另外MOS驱动IC没有装,因为500W功率不大。

焊好板子了,请看下图:

为了测试波形,所以飞线比较多,MOS散热片零时找的几个将就用一下。

中间那块线路板也装到了反面,方便修改元器件。谐振电感也焊到外面了。

APFC部分测试工作正常后就断开了(去掉MOS及VDD供电和大电解电容),先把后面的LLC、同步整流、CC/CV控制器调试好。

空载上电测试,测试输出电压跳到50V,然后迅速下降至0,然后就没有输出。

根据这个现象应该是半桥控制器(FAN7621)检测到过流保护了,FAN7621的CS脚检测异常保护了

这是简化图。

查阅FAN7621规格书:

CS脚电压低于-0.6V后触发OCP,关断输出,待VCC降低至11.3V后重新启动;

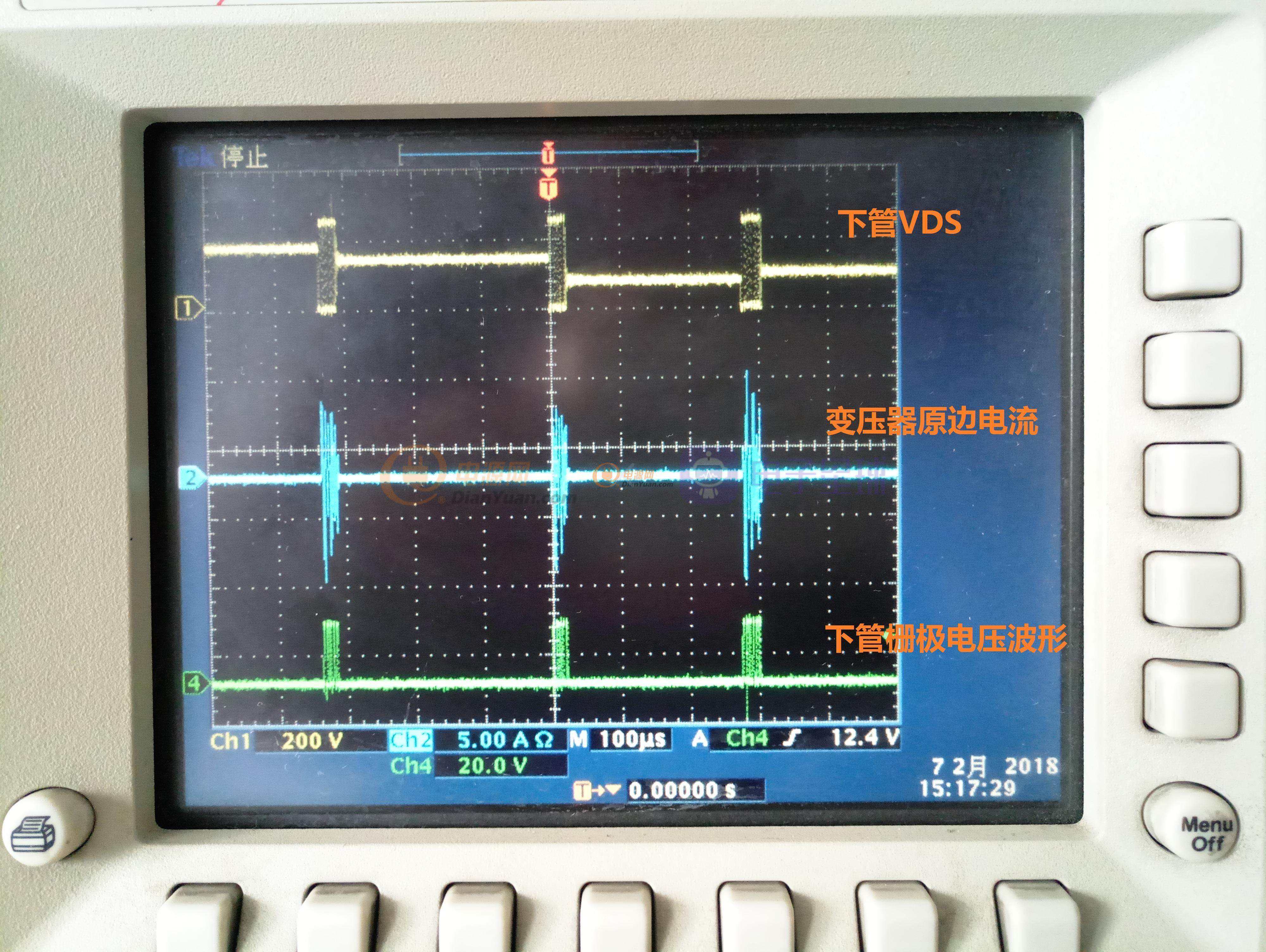

因此检查开机瞬间:CS电压、变压器原边峰值电流、下管G脚波形:

由于飞线特别多、另外检测方式为半波检测,所以CS脚噪声特别大。

由上面的测试波形可知:变压器原边峰值电流太大、CS脚电压太低、开机频率为150K(1/6.6uS=150K),变压器及采样电阻大小是我自己计算过的不会有问题,所以我判断因为软启动频率过低,导致软启动时变压器原边峰值电流太大,触发芯片保护。

解决措施:将软启动频率由150K提高到此芯片的最大值300K。修改下图中的Rss就行:

通过提高软启动频率,开机后空载工作正常,且可以通过CC/CV控制电路中的可调电阻调整输出电压:2-50V(说好的输出0V-50V,为什么最低只有2V?因为CC/CV控制器中的电压检测设计不到位导致,上面有说过,准备下一版本更正)

此时测试 下管电压、原边电流、下管栅极、空载2V输出、空载48V输出的波形如下:

从上图可以看出,空载时系统工作在间歇模式(即SKIP),与芯片规格书描述一致。

不过空载时输出电压纹波也太大了,不知道电解加大点会不会好些?有大师处理过类似情况没?指导一下?

终于把电源做好了:

晚点再把散热片装一下,准备用2mm厚铝板,弯折90度,放在元器件顶上。

满载效率目前92%,感觉不满意,准备明年再优化一下。各个波形到到时候再分享出来。