对于反激电路多数情况下是希望漏感越小越好,偶然发现一个电路可以将漏感的能量传递到次级同时还保持着反激电路简单、低成本的特性,并且通过略微调整可以得到几种不同的应用。对于软开关类的电路漏感又是有益的,一般漏感都是由工艺决定的,是否可以将漏感设计出来而非生产出来?如果能实现“零”漏感的变压器这个想法估计就可以实现。

【我是工程师第二季】解决反激漏感的几种应用及零漏感变压器的实现

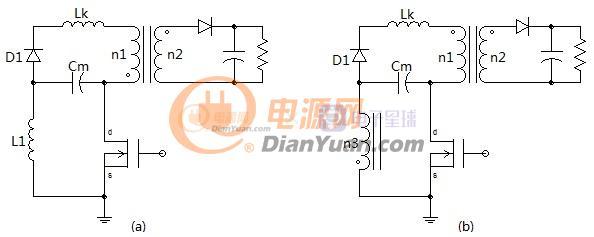

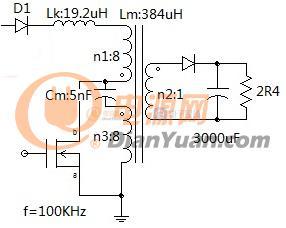

仿一个12V输出60W的反激电源,参数如下图

图3 12V60W反激电路参数

假设初级线圈耦合的比较好可以去掉原D1二极管,因漏感和电容会发生震荡所以把D1串入到输入端只为方便观察波形。在有的应用中反而要加大这个LC震荡,比如QR模式的软开关。

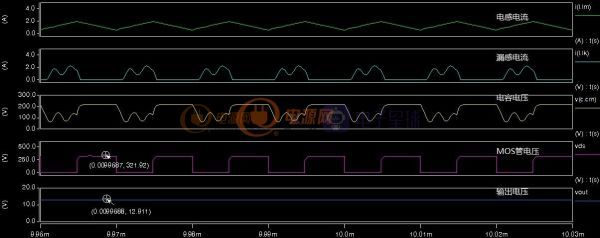

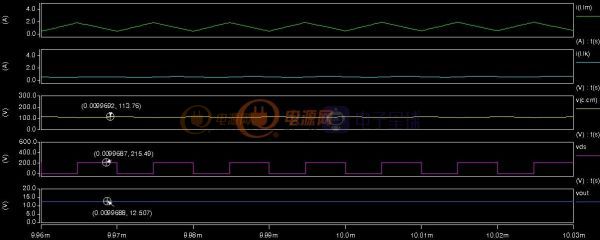

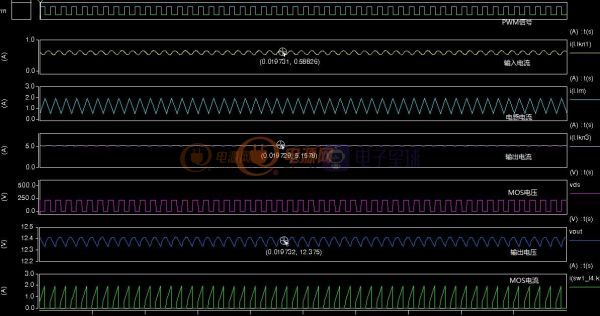

输入为低压113V时的波形如下:

图3-1 漏感电流断续的反激波形

在上图中漏感电流是断续的,电容Cm的最大电压200V左右,MOS管的Vds电压321V左右。

这个应用中电容Cm只是用来吸收漏感能量并在下个开关周期将漏感能量传递到次级,适当的增加Cm的容量会得到更好的效果。

图3-2 漏感电流连续的反激波形

当电容Cm增大后对漏感的吸收也变强了,此时漏感可以设计的大一些,上图3-2中可以看到漏感的电流已经为连续模式了(可去掉二极管D1),漏感电流亦既输入电流,输入电流连续可以提升电源的性能如果用于功率因数校正可以实现连续模式的反激PFC功能。图中电容Cm的电压钳位在输入电压(113V)左右,MOS管的Vds电压215V左右为输入电压+反射电压(100V左右)之和,由此可推断在高压输入300V时MOS管的Vds电压为300+100=400V左右,MOS管可以选用低电压型号的,电容Cm容量大了成本也会高这个可能需要权衡一下。

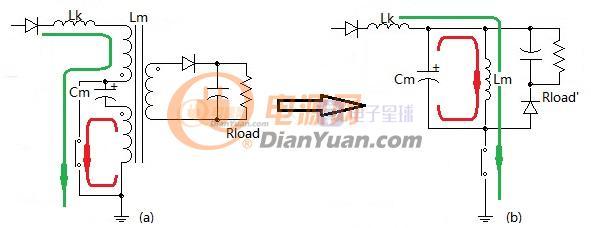

先就自己的理解去分析下这个电路的原理,首先分析图3输入串二极管的电路。

图4-1-1 开关导通时的工作模式及等效电路

图4-1-1中的(b)是开关导通时的等效电路,工作模式分两个阶段:

开关导通初期阶段,电容Cm上的电压高于输入电压所以先由Cm驱动电感Lm,当Cm的电压≤输入电压时这一阶段结束,电容Cm上只存储漏感的能量所以这一阶段时间很短。

开关导通后期阶段,漏感Lk和电感Lm串联由输入电压驱动同时电容Cm和电感Lm会发生轻微震荡(某些情况是靠这个震荡把漏感能量传递到次级)。

图4-1-2 开关截止时的工作模式及等效电路

见图4-1-2中的(b)等效电路,在开关关断期间输入和输出可视为两个独立的电路,输入侧漏感Lk的能量被电容Cm吸收,输出侧电感Lm对负载释放能量。

由上面两个过程分析可知,在开关Toff期间电容Cm只存储漏感的能量,在开关Ton期间电容Cm只释放所存储的漏感能量并将其传递到输出侧,除此之外同普通的反激没什么区别。一般设计反激电路时会为漏感预设160V左右的余量,当用这个电路后这个160V可以忽略了(根据Cm的大小范围在0-160V之间)可用低耐压的MOS管同时漏感能量传递到次级整体效率会提升不少。

你好,能解释下在MOSFET开通的时候,为什么说电容CM的能量反馈到副边吗? 我的理解是如果MOSFET开通,那么这个电容上的电容通过MOS放电,所以这个能量是以热的形式被耗散掉了,并没有被利用。多谢了!

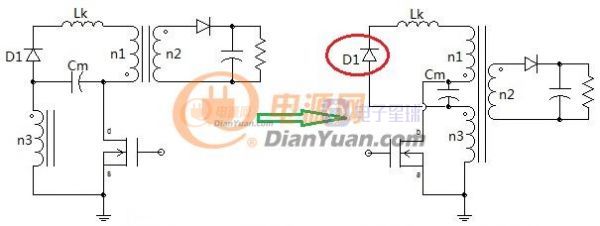

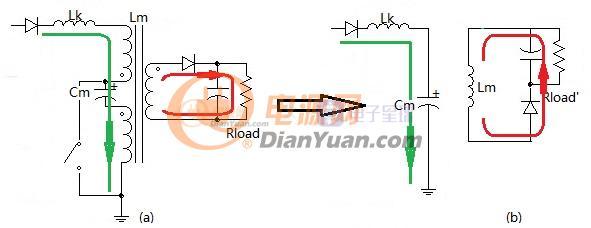

如果是普通结构的反激确实是你说的那样,这个拓扑的不同之处在于电容Cm和MOS管之间还串联了线圈n3。对于普通反激这个电容等效于MOS管的源漏寄生电容Cds希望其越小越好,这个拓扑则刚好相反希望Cm越大越好(暂不考虑成本),大到什么程度?可直接用一电源替代这个电容再看一下电路的等效变换。

上图从(a)等效到(b)再等效到(c)可以看出电容Cm跟输入电压Uin一样都是驱动电感Lm的,电能转化为磁能,而电容Cm上的电能又来自于漏感能量所以实现了漏感能量的传递。

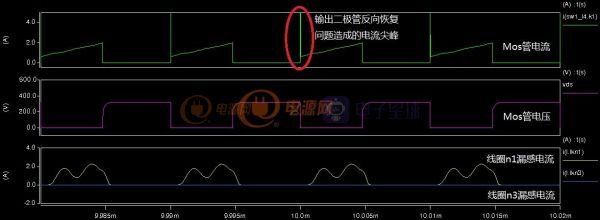

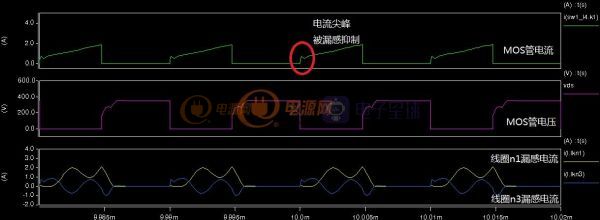

其次反激变压器在连续模式下其输出二极管有反向恢复问题,见下图

图4-2-1 连续模式下输出二极管反向恢复问题

反向恢复问题可等效的看作是在MOS管旁并联了一个大电容造成开启瞬间出现一个电流尖峰,根据反激开关电源的工作机理增大漏感可以抑制这个电流尖峰,见图4-2-2

图4-2-2 漏感可抑制输出二极管反向恢复造成的电流尖峰

在以往情况下增加漏感意味着损耗增大效率降低,漏感小又有反向恢复问题效率也会降低只能折中选取一个漏感。当采用这种新拓扑的话问题就容易解决了,可以增大漏感又不影响效率。

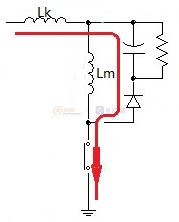

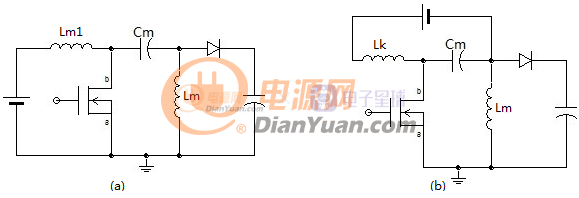

在前面图2中初级线圈n1、n3是采用双线并绕,在这个应用中不采用并绕的方式或者是额外引入漏感使n1、n3线圈都寄生有漏感,电路如下

图4-2-3 解决输出二极管反向恢复问题的电路

仿真结果如下:

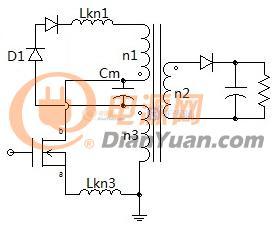

图4-2-4 解决输出二极管恢复问题的仿真

从图4-2-4中可以看出增加的漏感Lkn3很好的抑制了电流尖峰,不过漏感Lkn3上的能量只能传递回电源形成无功功率,好在这部分能量不大无功损耗也就更小了。

有一篇叫做“反激变换器绕组钳位电路的设计与分析”的文章与这里的电路非常的相似

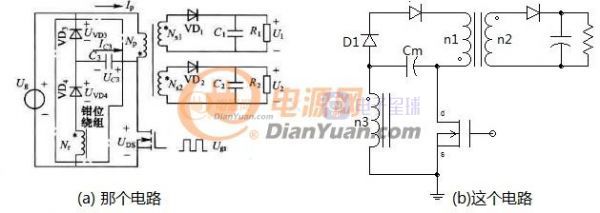

那个电路所具有的优点也是这个电路的优点,从而验证了之前的理论和仿真结果。不过这里的电路有着更优异的特点,见下面两个电路对比图

图 4-2-5 那个电路与这个电路的对比

两个电路的区别就在于二极管的接法略有不同,图(b)这个电路能达到更高的效率而且可以实现软开关。

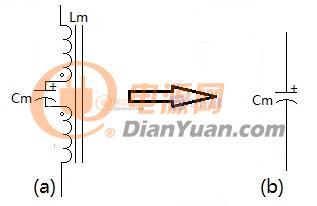

可能有人还没注意到这个电路区别于其它电路最优异的特点,这个特点在前面也提到过见下图:

图4-2-6 不吸收主电感能量的一种结构

假设初级两线圈耦合的好,当开关关闭时上图中的(a)就等效于图(b)其结果为主电感被免疫掉了,换言之电容Cm只吸收漏感能量不吸收主电感能量。

而无损吸收电路和文献中的电路多加了个二极管也就没有了这个优异的特点。比如图4-2-5中(a)或者通常的RCD吸收电路,即使电容C上有很高的的电压也会吸收主电感能量只是随着电压的升高吸收的比例变小而已,图4-2-6的这个结构则完全不吸收其效率和性能还是很值得期待的。后面或许会仿一个PFC的应用,在宽范围输入条件下这种优点可能会体现的更明显些。

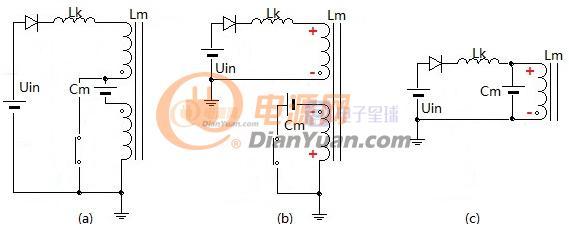

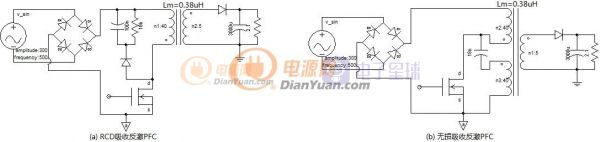

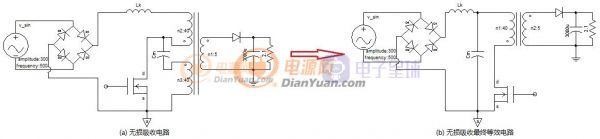

两个电路一个RCD吸收一个无损吸收,电路及参数如下:

图4-3-1 RCD吸收及无损吸收PFC电路

输入峰值300V输出功率60W左右,图(a)RCD参数为电容100nF,电阻16K欧姆,图(b)无损吸收电容18nF。仿真结果对比如下:

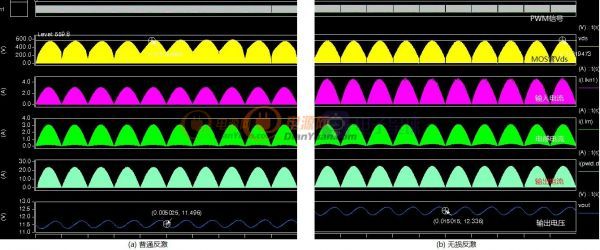

图4-3-2 普通反激PFC与无损吸收PFC波形对比

图4-3-2中两电路的MOS管电压Vds相同,输入电流峰值无损吸收大于普通反激,输入电流平均值相同,输出电流平均值相同,输出电压无损吸收大于普通反激,这说明在相同输入功率的条件下无损吸收PFC电路的效率要高于普通反激。再把波形局部放大对比如下:

图4-3-3 普通反激与无损吸收PFC波形局部放大

上图中(a)普通反激电路Vds有尖峰电压这是漏感造成的,图(b)无损吸收则没有这个电压尖峰,而且只用了18nF的电容。两种电路都采用的是临界模式控制,输入电流、输出电流都是断续的,输出电压上叠加有工频纹波。

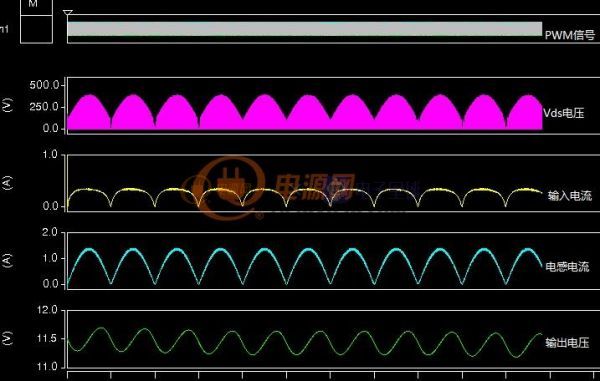

将电路的的参数稍作修改可以实现连续模式的PFC,见下图仿真

图4-3-5 连续模式PFC波形

根据图4-3-4(b)可知这个电路是可以实现输入连续的,上图中由于参数和控制方式的原因输入电流波形距馒头波还有一定差距。

采用这种电路结构可以将漏感利用起来实现输入电流的连续,那么是否也可以将输出漏感利用起来实现输出电流的连续?

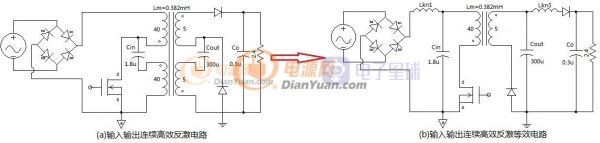

输入输出都连续的反激电路如下图:

图4-3-6 输入输出连续的高效反激电路

上图(a)是实际电路,相对于反激输入输出都多了一个线圈,电容只是换了个位置。图(b)是等效电路,漏感是按电感的5%取的,由于输出是连续所以达到原50mV纹波要求的输出电容只需300uF(原电容是3000uF)。仿真如下:

图4-3-7 高效反激波形

这种高效反激电路同普通反激的直流增益是一样的控制上也就都一样,反激还是反激。由于漏感被利用上实现了输入输出电流的连续所以在性能和成本上会有很大优势,效率的提高恐怕不止3-5个点,可以通过仿真看一下这个电路所能达到的效率。(这个电路同时也解决了反激电路连续模式下输入二极管反向恢复问题,见上图中MOS电流)

我拿手上的一个反激电源按照你的方法改了下

变压器ER4220的,初次级24T:4T,CCM模式,在变压器最外层直接加了一个24T的N3绕组,增加了CM,容量为684/400V CBB电容,D1为HER308(图2中的D1,图3中的D1未用),去掉了线路板上的RCD吸

收电路

实验结果存在2个问题:

1,mos管电压依然很高,输出10W时,mos管上的尖峰电压达到了550V多

2,噪音很大,芯片空载降频,但未改之前,10W输出时,就听不到声音了,但更改后带10W,吱吱声音依然很大

后来将RCD吸收加上(C减少为原来的1/3),尖峰变低了,但电源吱吱的声音依然很大

继续加载到25A输出,输出电压11.6V,总输入功率为348W,而且还能听到异响,但比之前的吱吱声小很多,,MOS管电压尖峰540-580V的样子;对比未改造之前,输出25A时,总输入功率为340W,效率反而降低了

不知道哪出问题了,可能N3与初级未双线并绕有关,但影响不至于这么大,效率反而降低了