高频变压器的电感相对较小,频率较高,漏感更小,

如果在设计变压器时,有意加大分布电容,可以抵消漏感值.

实验了几千种变压器,发现漏感测试值等于0的变压器,性能最好,如分布电容过大,则波形跳变变圆,效率下降,如漏感感性过大,则波形跳变时有毛刺,损耗也大,

自已的一点感想,请大家论证.

关于高频变压器的零漏感运行.

全部回复(59)

正序查看

倒序查看

现在还没有回复呢,说说你的想法

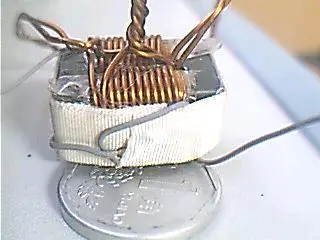

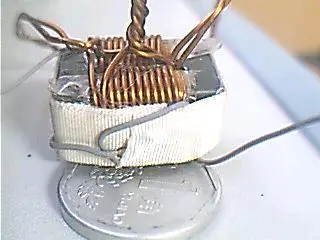

介绍一个变压器.

此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}" onmousewheel="return imgzoom(this);">

此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}" onmousewheel="return imgzoom(this);"> 0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

看来这位老兄得到了<葵花宝典>,呵呵

0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

文不对题啊!!!变压器分布电容如何测!!漏感如何测!! **** 呵呵!!

0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

请问这个变压器是什么材料做的?

0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

漏感大了.开关的尖峰电压就会大.

那分布电容大了呢

会怎么样呢

谢谢

你的漏感真的能做到零吗

我不太相信

那分布电容大了呢

会怎么样呢

谢谢

你的漏感真的能做到零吗

我不太相信

0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

这个变压器是否和VICOR所用的是一类?

0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

不会吧???!!! 500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132063025.gif');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132063025.gif');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132063025.gif');}" onmousewheel="return imgzoom(this);">

500) {this.resized=true; this.width=500; this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}" onclick="if(!this.resized) {return true;} else {window.open('http://u.dianyuan.com/bbs/u/35/1132063025.gif');}" onmousewheel="return imgzoom(this);"> 0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

不可思意,一分大小,功率做到500W,是真的吗?

0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

体积有多大?一角大小,不可能吧,在70K频率下,算算你的磁芯横截面积吧.

0

回复

提示

高频电源变压器设计原则要求和程序

[出处/作者]:徐泽玮 《国际电子变压器》编辑部

:2004-3-19 15:01:48

摘要:从高频电源变压器作为一种产品(即商品)出发,说明了它的设计原则和要求,并介绍了它的设计程序.

关键词:高频电源变压器;设计原则;设计要求;设计程序

1前言

电源变压器的功能是功率传送、电压变换和绝缘隔离,作为一种主要的软磁电磁元件,在电源技术中和电力电子技术中得到广泛的应用.根据传送功率的大小,电源变压器可以分为几档:10kVA以上为大功率,10kVA~0.5kVA为中功率,0.5kVA~25VA为小功率,25VA以下为微功率.传送功率不同,电源变压器的设计也不一样,应当是不言而喻的.有人根据它的主要功能是功率传送,把英文名称“Power Transformers”译成“功率变压器”,在许多文献资料中仍然在使用.究竟是叫“电源变压器”,还是叫“功率变压器”好呢?有待于科技术语方面的权威机构来选择决定.

同一个英文名称“Power

Transformer”,还可译成“电力变压器”.电力变压器主要用于电力输配系统中起功率传送、电压变换和绝缘隔离作用,原边电压为6kV以上的高压,功率最小5kVA,最大超过上万kVA.电力变压器和电源变压器,虽然工作原理都是基于电磁感应原理,但是电力变压器既强调功率传送大,又强调绝缘隔离电压高,无论在磁芯线圈,还是绝缘结构的设计上,都与功率传送小、绝缘隔离电压低的电源变压器有显著的差别,更不能将电力变压器设计的优化设计条件生搬硬套地应用到电源变压器中去.电力变压器和电源变压器的设计方法不一样,也应当是不言而喻的.

高频电源变压器是工作频率超过中频(10kHz)的电源变压器,主要用于高频开关电源中作高频开关电源变压器,也有用于高频逆变电源和高频逆变焊机中作高频逆变电源变压器的.按工作频率高低,可分为几个档次:10kHz~50kHz、50kHz~100kHz、100kHz~500kHz、500kHz~1MHz、1MHz以上.传送功率比较大的,工作频率比较低;传送功率比较小的,工作频率比较高.这样,既有工作频率的差别,又有传送功率的差别,工作频率不同档次的电源变压器设计方法不一样,也应当是不言而喻的.

如上所述,作者对高频电源变压器的设计原则、要求和程序不存在错误概念,而是在2003年7月初,阅读《电源技术应用》2003年第6期特别推荐的2篇高频磁性元件设计文章后,产生了疑虑,感到有些问题值得进一步商讨,因此才动笔写本文.正如《电源技术应用》主编寄语所说的那样:“具体地分析具体的情况”,写的目的,是尝试把最难详细说明和选择的磁性元件之一的高频电源变压器的设计问题弄清楚.如有说得不对的地方,敬请几位作者和广大读者指正.

2 高频电源变压器的设计原则

高频电源变压器作为一种产品,自然带有商品的属性,因此高频电源变压器的设计原则和其他商品一样,是在具体使用条件下完成具体的功能中追求性能价格比最好.有时可能偏重性能和效率,有时可能偏重价格和成本.现在,轻、薄、短、小,成为高频电源的发展方向,是强调降低成本.其中成为一大难点的高频电源变压器,更需要在这方面下功夫.所以在高频电源变压器的“设计要点”一文中,只谈性能,不谈成本,不能不说是一大缺憾,如果能认真考虑一下高频电源变压器的设计原则,追求更好的性能价格比,传送不到10VA的单片开关电源高频变压器,应当设计出更轻、薄、短、小的方案来.不谈成本,市场的价值规律是无情的!许多性能好的产品,往往由于价格不能为市场接受而遭冷落和淘汰.往往一种新产品最后被成本否决.一些“节能不节钱”的产品为什么在市场上推广不开值得大家深思.

产品成本,不但包括材料成本,生产成本,还包括研发成本,设计成本.因此,为了节约时间,根据以往的经验,对高频电源变压器的铁损铜损比例、漏感与激磁电感比例、原边和副边绕组损耗比例、电流密度提供一些参考数据,对窗口填充程度,绕组导线和结构推荐一些方案,有什么不好?为什么一定要按步就班地来回进行推算和仿真,才不是概念错误?作者曾在20世纪80年代中开发高频磁放大器式开关电源,以温升最低为条件,对高频电源变压器进行过优化设计.由于热阻难以确定,结果与试制样品相差甚远,不得不再次修正.现在有些公司的磁芯产品说明书中,为了缩短用户设计高频电源变压器的时间,有的列出简化的设计公式,有的用表列出磁芯在某种工作频率下的传送功率.这种既为用户着想,又推广公司产品的双赢行为,是完全符合市场规律的行为,绝不是什么需要辨析的错误概念.问题是提供的参考数据,推荐的方案是否是经验的总结?有没有普遍性?包括“辨析”一文中提出的一些说法,都需要经过实践检验,才能站得住脚.

总之,千万记住:高频电源变压器是一种产品(即商品),设计原则是在具体的使用条件下完成具体的功能中追求性能价格比最好.检验设计的唯一标准是设计出的产品能否经受住市场的考验.

3 高频电源变压器的设计要求

以设计原则为出发点,可以对高频电源变压器提出4项设计要求:使用条件,完成功能,提高效率,降低成本.

3.1 使用条件

使用条件包括两方面内容:可靠性和电磁兼容性.以前只注意可靠性,现在由于环境保护意识增强,必须注意电磁兼容性.

可靠性是指在具体的使用条件下,高频电源变压器能正常工作到使用寿命为止.一般使用条件对高频电源变压器影响最大的是环境温度.有些软磁材料,居里点比较低,对温度敏感.例如:锰锌软磁铁氧体,居里点只有215℃,其磁通密度,磁导率和损耗都随温度发生变化,故除正常温度25℃外,还要给出60℃,80℃,100℃时的各种参考数据.因此,将锰锌软磁铁氧体磁芯的工作温度限制在100℃以下,也就是环境温度为40℃时,温升只允许低于60℃,相当于A级绝缘材料温度.与锰锌软磁铁氧体磁芯相配套的电磁线和绝缘件,一般都采用E级和B级绝缘材料,采用H级绝缘的三重绝缘电磁线和聚酰胺薄膜,是不是大材小用?成本增加多少?是不是因为H级绝缘的高频电源变压器优化的设计方案,可以使体积减少1/2~1/3的缘故?如果是,请举具体实例数据.作者曾开发H级绝缘工频50Hz,10kVA干式变压器,与B级绝缘工频50Hz,10kVA干式变压器相比,体积减小15%到20%,已经相当可观了.本来体积就比较小的高频100kHz10VA高频电源变压器,如次级绕组采用三重绝缘线,能把体积减小1/2~1/3,那一定是很宝贵的经验.请有关作者详细介绍优化设计方案,以便广大读者学习.

电磁兼容性是指高频电源变压器既不产生对外界的电磁干扰,又能承受外界的电磁干扰.电磁干扰包括可闻的音频噪声和不可闻的高频噪声.高频电源变压器产生电磁干扰的主要原因之一是磁芯的磁致伸缩.磁致伸缩大的软磁材料,产生的电磁干扰大.例如,锰锌软磁铁氧体,磁致伸缩系数λS为21×10-6,是取向硅钢的7倍以上,是高磁导坡莫合金和非晶合金的20倍以上,是微晶纳米晶合金的10倍以上.因此锰锌软磁铁氧体磁芯产生的电磁干扰大.高频电源变压器产生电磁干扰的主要原因还有磁芯之间的吸力和绕组导线之间的斥力.这些力的变化频率与高频电源变压器的工作频率一致.因此,工作频率为100kHz左右的高频电源变压器,没有特殊原因是不会产生20kHz以下音频噪声的.既然提出10W以下单片开关电源的音频噪声频率,约为10kHz~20kHz,一定有其原因.由于没有画出噪声频谱图,具体原因说不清楚,但是由高频电源变压器本身产生的可能性不大,没有必要采用玻璃珠胶合剂粘合磁芯.至于采用这种粘合工艺可将音频噪声降低5dB,请给出实例与数据以及对噪声原因的详细说明,才会令人可信.

屏蔽是防止电磁干扰,增加高频电源变压器电磁兼容性的好办法.但是为了阻止高频电源变压器的电磁干扰传播,在设计磁芯结构和设计绕组结构也应当采取相应的措施,只靠加外屏蔽带并不一定是最佳方案,因为它只能阻止辐射干扰,不能阻止传导干扰.

3.2 完成功能

高频电源变压器完成功能有3个:功率传送,电压变换和绝缘隔离.功率传送有两种方式.第一种是变压器功率的传送方式,加在原绕组上的电压,在磁芯中产生磁通变化,使副绕组感应电压,从而使电功率从原边传送到副边.在功率传送过程中,磁芯又分为磁通单方向变化和双方向变化两种工作模式.单方向变化工作模式,磁通密度从最大值Bm变化到剩余磁通密度Br,或者从Br变化到Bm.磁通密度变化值ΔB=Bm-Br.为了提高ΔB,希望Bm大,Br小.双方向变化工作模式磁通度从+Bm变化到-Bm,或者从-Bm变化到+Bm.磁通密度变化值ΔB=2Bm,为了提高ΔB,希望Bm大,但不要求Br小,不论是单方向变化工作模式还是双方向变化工作模式,变压器功率传送方式都不直接与磁芯磁导率有关.第二种是电感器功率传送方式,原绕组输入的电能,使磁芯激磁,变为磁能储存起来,然后通过去磁使副绕组感应电压,变成电能释放给负载.传送功率决定于电感磁芯储能,而储能又决定于原绕组的电感.电感与磁芯磁导率有关,磁导率高,电感量大,储能多,而不直接与磁通密度有关.虽然功率传送方式不同,要求的磁芯参数不一样,但是在高频电源变压器设计中,磁芯的材料和参数的选择仍然是设计的一个主要内容.在电源变压器“设计要点”一文中,很遗憾缺少这一个主要内容.只是在“交流损耗”一条中,提出BAC典型值为0.04~0.075T.显然,文中的高频电源变压器是采用电感功率传送方式,为什么不提磁导率,而提BAC弄不清楚.经查阅,在《电源技术应用》2003年1/2期,同一主要作者写的开关电源“设计要点”一文中,列出了“磁芯的选择”,也没有提磁导率,只是提出最大磁通密度Bm为0.275T.由于没有画磁通密度变化波形,弄不清楚前文中的BAC和后文中的Bm是否一致:为什么BAC和Bm相差6.8~3.7倍?更不清楚,选的是哪一种软磁铁氧体材料?为什么选这种型号?两文中都没有一点说明,只好让读者自己去猜想了.

电压变换通过原边和副边绕组匝数比来完成.不管功率传送是哪一种方式,原边和副边的电压变换比等于原绕组和副绕组匝数比,只要不改变匝数比,就不影响电压变换.但是,绕组匝数与高频电源变压器的漏感有关.漏感大小与原绕组匝数的平方成正比.有趣的是,漏感能不能规定一个数值?《电源技术应用》2003年第6期同时刊登的两篇文章有着不同的说法.“设计要点”一文中说:“对于一符合绝缘及安全标准的高频变压器,其漏感量应为次级开路时初级电感量的1%~3%”.“辨析”一文中说:“在很多技术单上,标注着漏感=1%的磁化电感或漏感<2%的磁化电感等类似的技术要求.其实这种写法或设计标准很不专业.电源设计者应当根据电路正常工作要求,对所能接受的漏感值作一个数值限制.在制作变压器的过程中,应在不使变压器的其他参数(如匝间电容等)变差的情况下尽可能减小漏感值,而非给出漏感与磁化电感的比例关系作为技术要求”.“否则这将表明你不理解漏感知识或并不真正关心实际的漏感值”.虽然两篇文章说法不一样,但是有一点是共同的,就是尽可能减小漏感值.因为漏感值大,储存的能量也大,在电源开关过程中突然释放,会产生尖峰电压,增加开关器件承受的电压峰值,对绝缘不利,也产生附加损耗和电磁干扰.

绝缘隔离通过原边和副边绕组的绝缘结构来完成.为了保证绕组之间的绝缘,必须增加两个绕组之间的距离,从而降低绕组间的耦合程度,使漏感增大.还有,原绕组一般为高压绕组,匝数不能太少,否则,匝间或者层间电压相差大,会引起局部短路.这样,匝数有下限,使漏感也有下限.总之,在高频电源变压器绝缘结构和总体结构设计中,要统筹考虑漏感和绝缘强度问题.

3.3 提高效率

提高效率是对电源和电子设备的普遍要求.虽然从单个高频电源变压器来看,损耗不大.例如,100VA高频电源变压器,效率为98%时,损耗只有2W,并不多.但是成十万个,成百万个高频电源变压器,总损耗可能达到上100kW,甚至上MW.还有,许多高频电源变压器一直长期运行,年总损耗相当可观,有可能达到上10GW·h.这样,提高高频电源变压器效率,可以节约电力.节约电力后,可以少建发电站.少建发电站后,可以少消耗煤和石油,可以少排放CO2,SO2,NOx,废气,废水,烟尘和灰渣,减少对环境的污染.既具有节约能源,又具有环境保护的双重社会经济效益.因此,提高效率是高频电源变压器一个主要的设计要求,一般效率要提高到95%以上,损耗要减少到5%以下.高频电源变压器损耗包括磁芯损耗(铁损)和绕组损耗(铜损).有人关心变压器的铁损和铜损的比例.这个比例是随变压器的工作频率发生变化的.如果变压器的外加电压不变,工作频率越低,绕组匝数越多,铜损越大.因此在50Hz工频下,铜损远远超过铁损.例如:50Hz,100kVAS9型三相油浸式硅钢电力变压器,铜损为铁损的5倍左右.50Hz,100kVASH11型三相油浸式非晶合金电力变压器,铜损为铁损的20倍左右.并不存在“辨析”一文中所说那样,工频变压器从热稳定热均匀角度出发,把铜损等于铁损作为经验设计规则.随着工作频率升高,绕组匝数减少,虽然由于趋表效应和邻近效应存在而使绕组损耗增加,但是总的趋势是铜损随着工作频率升高而下降.而铁损包括磁滞损耗和涡流损耗,随着工作频率升高而迅速增大.在某一段工作频率,有可能出现铜损和铁损相等的情况,超过这一段工作频率,铁损就大于铜损.造成铁损不等于铜损的原因,也并不象“辨析”一文中所说那样是由于“高频变压器采用非常细的漆包线作为绕组”.导线粗细的选择,虽然受趋表效应影响,但主要由高频电源变压器的传送功率来决定,与工作频率不存在直接关系.而且,选用非常细的漆包线作为绕组,反而会增加铜损,延缓铜损的下降趋势.说不定在设计选定的工作频率下,还有可能出现铜损等于铁损的情况.根据有的资料介绍,中小功率高频电源变压器的工作频率在100kHz左右,铁损已经大于铜损,而成为高频电源变压器损耗的主要部分.

正因为铁损是高频电源变压器损耗的主要部分,因此根据铁损选择磁芯材料是高频电源变压器设计的一个主要内容.铁损也成为评价软磁芯材料的一个主要参数.铁损与磁芯的工作磁通密度工作频率有关,在介绍软磁磁芯材料铁损时,必须说明在什么工作磁通密度下和在什么工作频率下损耗.用符号表示时,也必须标明PB/f〔式中工作磁通密度B的单位是T(特斯拉),工作频率f的单位是Hz(赫芝)〕.例如,P0.5/400表示工作磁通密度为0.5T,工作频率为400Hz时的损耗.又例如,P0.1/100k表示工作磁通密度为0.1T,工作频率为100kHz时的损耗.铁损还与工作温度有关,在介绍软磁磁芯材料铁损时,必须指明它的工作温度,特别是软磁铁氧体材料,对温度变化比较敏感,在产品说明书中都要列出25℃至100℃的铁损.

软磁材料的饱和磁通密度并不完全代表使用的工作磁通密度的上限,常常是铁损限制了工作磁通密度的上限.所以,在新的电源变压器用软磁铁氧体材料分类标准中,把允许的工作磁通密度和工作频率乘积B×f,作为材料的性能因子,并说明在性能因子条件下允许的损耗值.新的分类标准根据性能因子把软磁铁氧体材料分为PW1,PW2,PW3,PW4,PW5等5类,性能因子越高的,工作频率越高,极限频率也越高.例如,PW3类软磁铁氧体材料,工作频率为100kHz,极限频率为300kHz,性能因子B×f为10000mT×kHz,即在100mT(0.1T)和100kHz下,100℃时损耗a级≤300kW/m(300mW/cm3),b级≤150kW/m3(150mW/cm3).日本TDK公司生产的PC44型软磁铁氧体材料达到PW3a级标准,达不到PW3b级标准.

“设计要点”一文中提出高频变压器使用的铁氧体磁芯在100kHz时的损耗应低于50mW/cm3,没指明是选哪一类软磁铁氧体材料,也没说明损耗对应的工作磁通密度.读者只好去猜:损耗对应的工作磁通密度是《电源技术应用》2003年6期“设计要点”一文中的BAC典型值0.04~0.075T?还是《电源技术应用》2003年1/2期“设计要点”一文中的Bm值0.237T?不管是0.075T,还是0.237T?要达到100kHz下铁损低于50mW/cm3的铁氧体材料是非常先进的.请介绍一下是哪家公司哪种型号产品,以便读者也去购买.

在某一段工作频率下,高频电源变压器的绕组损耗(铜损)与铁损相接近时,例如,铜损/铁损=100%~25%范围内,铜损也不能忽视,也应当考虑采取措施来减少铜损.由于原绕组和副绕组承担的功率相近,往往在设计中取原绕组的铜损等于副绕组的铜损,以便简化设计计算过程,这并不象“辨析”一文中所说的那样:“只是工频变压器设计的一种经验规则,”对一定工作频率下高频电源变压器设计也适用.不能只强调依靠温升来设计高频电源变压器,由于热阻不容易准确确定,设计计算相当麻烦.因此,为了简化计算,有时根据经验预先推荐一些原则和数据是必要的.同样,为了简化计算,对不同工作频率,不同功率的高频电源变压器推荐不同的绕组电流密度,也是必要的,但不限于某一个电流密度值,例如,2A/mm2~3A/mm2.应当看到:实现高频电源变压器设计要求的方法并不限于一种,应当允许进行多种多样的探索.“你走你的阳关道,我走我的独木桥”.为什么一定要按你指定的道路走,才不是“错误概念”呢?

3.4 降低成本

降低成本是高频电源变压器的一个主要设计要求,有时甚至是决定性的要求.高频电源变压器作为一种产品,和其他商品一样,都面临着市场竞争.竞争的内容包括性能和成本两个方面,缺一不可.不注意降低成本,往往会在竞争中被淘汰.

高频电源变压器的成本包括材料成本,制造成本和管理成本.设计是高频电源变压器降低成本的主要手段.高频电源变压器所用的材料和零部件的贵贱和数量的多少?是否方便采购?是否要备有多少库存量?磁芯,线圈和总体结构的加工和装配工艺复杂还是简单?需要人工占的比例多大(实现生产过程的机械化和自动化,可以减少人工工时,更能保证产品的一致性和质量)?是否需要工模具?质量控制中需要检测的工序和参数:哪些参数要在加工过程中检测?哪些参数要在出厂试验中检测(出厂试验的参数应选择能决定性能的关键参数,数量不要多,以便能即时判断产品质量.)?哪些参数要在型式试验中检测?要用什么检测仪器和设备,价格如何?等等,都是由设计来决定的.因此,高频电源变压器的设计者除了要了解高频电源变压器的理论和设计方法而外,还要了解各种软磁材料和磁芯的性能和价格,各种电磁线的性能和价格,各种绝缘材料的性能和价格;还要了解磁芯加工热处理工艺,线圈绕制和绝缘处理工艺及变压器组装工艺;还要了解实现质量控制的检测参数和仪器设备;还要了解生产管理的基本知识以及高频电源变压器的市场动态等等.只有知识全面的设计者,才能设计出性能好,成本低的高频电源变压器产品.

降低成本是促进高频电源变压器技术发展的一种推动力.为什么轻、薄、短、小成为高频电源变压器的发展方向?原因之一是这样既能降低材料成本,又能降低制造成本.提高工作频率,可以使高频电源变压器的重量和体积下降.但是,要克服高频带来的负面影响,必须采用新的软磁材料和导电材料并增加抑制高频电磁干扰的措施,因此,对具体使用条件下的高频电源变压器究竟选用多高的工作频率?要在综合考虑性能和总体成本后决定.提高效率,降低损耗发生的热量,可以减少高频电源变压器散热的表面积,从而使体积和重量下降.但是,降低损耗必须采用新材料和新工艺.因此,对具体使用条件下的高频电源变压器究竟达到多高的效率?也要在综合考虑性能和总体成本后决定. 4

高频电源变压器的设计程序

高频电源变压器的设计程序,包括磁芯材料,磁芯结构,磁芯参数,线圈参数,组装结构和温升校核等内容.下面分别进行讨论.

4.1 磁芯材料

根据高频电源变压器的设计要求,选择软磁材料本来应当是设计程序的第一项.但是,现在一般都认为高频电源变压器应当选择软磁铁氧体,是自然而然的事情.许多有关高频电源变压器的论文,专著和教材,只针对软磁铁氧体进行讨论,而对其他软磁材料有时说明一下,有时只字不提.而且究竟选择哪一类软磁铁氧体,也不加以说明,好象大家都知道.《电源技术应用》2003年第6期中的两篇文章就是一例.

和任何软磁磁芯材料一样,软磁铁氧体有自己的优缺点.软磁铁氧体的优点是电阻率高、交流涡流损耗小,价格便宜,易加工成各种形状的磁芯.缺点是工作磁通密度低,磁导率不高,磁致伸缩大,对温度变化比较敏感.因此,有些高频电源变压器并不适合选择软磁铁氧体.例如,工作频率比较低(50kHz以下),功率比较大的高频电源变压器,如果选择软磁铁氧体,由于工作磁通密度低,用材料多,磁芯体积大,加工困难,易碎,成品率不高,显不出价格便宜的优势.又例如,工作频率高(500kHz以上),功率比较小的高频电源变压器,磁芯重量和体积本来都小,如果选择软磁铁氧体,必须用PW4、PW5类材料,价格也不便宜,与其他软磁材料相比,磁芯价格基本相当,有时反而由于体积大,而处于不利地位.即使在适合于软磁铁氧体的工作频率范围内,也要对选择哪一类软磁铁氧体更能全面满足高频电源变压器的设计要求,进行认真考虑,才可以使设计出来的高频电源变压器达到比较理想的性能价格比.

4.2 磁芯结构

高频电源变压器设计中选择磁芯结构时考虑的因素有:降低漏磁和漏感,增加线圈散热面积,有利于屏蔽,线圈绕线容易,装配接线方便等.

漏磁和漏感与磁芯结构有直接关系.如果磁芯不需要气隙,则尽可能采用封闭的环形和方框型结构磁芯,特别是工作频率高的电源变压器,因为,有一点漏感,就容易产生比较大的漏阻抗.封闭磁芯的磁通基本上集中在磁芯里面,漏磁小.同时,不论外界干扰磁场从哪个方向侵入,都在磁芯中分为两个方向通过,产生的干扰互相抵消.但是,封闭磁芯绕线困难,且环形磁芯散热要通过线圈,而且内层引出线也要穿过线圈引出,故必须加强绝缘.不封闭磁芯绕线容易,磁芯散热面大,可直接散热,引出线也容易.建议装线圈的磁路部分为圆柱形截面,减少平均匝长,降低损耗.矮胖圆柱形磁芯的漏磁和漏感比瘦高圆柱形磁芯大,一个原因是胖,圆柱形大,漏磁辐射面大;另一个原因是矮,上下两磁轭距离近,容易形成漏磁通的路径.不封闭磁芯中的气隙大小和位置与漏磁和漏感有密切关系.在保证完成功能所需的气隙条件下,尽可能减少气隙尺寸.因为,气隙尺寸增大,不但增加漏磁和漏感,还减少等值磁导率,增加激磁功率,对高频电源变压器工作不利.另外,气隙的位置最好处于线圈的中间部位,可以起到减少气隙漏磁通的作用.

窗口面积的大小与线圈发热损耗和散热面积有关.窗口面积大,绕的电磁线截面大,电阻小,损耗小,发热小.同时,线圈外形尺寸大,散热面积也大.“辨析”一文中提出窗口面积利用问题,不能采取完全肯定和完全否定的态度.一般在留足工艺需要的窗口面积以后,希望尽可能把窗口面积绕满.如果不能充分利用窗口面积,将会造成磁芯尺寸和变压器外形尺寸不必要的增大,有可能要增加材料成本.因此,在高频电源变压器磁芯结构设计中,对窗口面积的大小,要综合考虑各种因素后来决定.“辨析”一文中关于填满磁芯窗口主要是受工频磁性元件设计的影响的理由并不成立.工频变压器的铜损比铁损大,为了增加线圈散热面积,磁芯与线圈之间留有足够的气隙,有时原绕组和副绕组之间也留有气隙.而不是“强调铁芯和绕组的整体性,因而不希望铁芯与绕组中间有气隙”.也不是“设计成绕组填满整个窗口,从而保证其机械稳定性”.线圈和磁芯既然不是一个整体,必须分别用夹件固紧,才能保证各自的机械稳定性.同时,为了保证足够的绝缘距离,线圈两端和绕组之间都必须留有气隙,不可能用绕组填满整个窗口.

为了防止高频电源变压器从里向外和从外向里的电磁干扰,有些磁芯结构在窗口外面有封闭和半封闭的外壳.封闭外壳屏蔽电磁干扰作用好,但散热和接线不方便,必须留有接线孔和出气孔.半封闭外壳,封闭的地方起屏蔽电磁干扰作用,不封闭的地方用于接线和散热.窗口完全开放,接线和散热方便,屏蔽电磁干扰作用差.

4.3 磁芯参数

高频电源变压器磁芯参数设计中,要特别注意工作磁通密度不只是受磁化曲线限制,还要受损耗的限制,同时还与功率传送的工作方式有关.

对变压器功率传送方式的磁通单方向变化工作模式,ΔB=Bm-Br,既受饱和磁通密度限制,又更主要地是受损耗限制.但是单方向变化的高频电源变压器工作时,沿局部磁滞回线来回变化,磁芯损耗比双方向变化沿大的磁滞回线来回变化小,只有它的30%~40%.而材料测试时是按正弦波双向激磁条件下变化的ΔB为2Bm进行的.因此,Bm可以取材料测试损耗值时,选取的B值高一倍以上.Br受材料磁滞回线上的Br限制,可以用开气隙的办法来降低Br,以增大磁通密度变化值ΔB.虽然开气隙后,激磁电流有所增加,但增大ΔB后可以减少磁芯体积,还是值得的.对变压器功率传送方式磁通双方向变化工作模式,ΔB=2Bm,工作的磁滞回线包围的面积比局部回线大得多,损耗也大得多,Bm主要受损耗限制,在双方向变化工作模式中,还要注意由于各种原因造成激磁的正负变化的伏秒面积不相等,而出现直流偏磁问题.可以在磁芯磁路中加一个小气隙,或者在电路设计时加隔直流电容,或者采用电流型控制来解决.

对电感器功率传送方式,磁导率是有气隙后的等值磁导率,一般都比磁化曲线测出的磁导率小.可以在确定磁芯结构后,直接测试它.“设计要点”一文中的高频电源变压器采用电感器功率传送方式.不知道为什么不提选用的磁导率,而提BAC或者Bm?也不提BAC或Bm与损耗的关系?

4.4 线圈参数

高频电源变压器设计的线圈参数包括:匝数,导线截面(直径),导线形式,绕组排列和绝缘安排.

原绕组匝数根据外加激磁电压或者原绕组激磁电感(储存能量)来决定,匝数不能过多,也不能过少.如果匝数过多,会增加漏感和绕线工时;如果匝数过少,在外加激磁电压比较高时,有可能使匝间电压降和层间电压降增大,而必须加强绝缘.

副绕组匝数由输出电压决定.高频电源变压器主要用于高频开关电源.开关电源可以对输出电压进行调整,调整上限受允许的开关占空比限制.在从要求的负载电压计算变压器输出电压时,应考虑开关占空比,串联二极管压降和变压器的内阻抗压降.

导线截面(直径)决定于绕组的电流密度.绕组损耗(铜损)占总损耗比例比较大时,推荐电流密度取2~4A/mm2,铜损占总损耗比例比较小时,推荐电流密度取8~12A/mm2,但是,要经过变压器温升校核后进行必要的调整.还要注意的是导线截面(直径)的大小还与漏感有关.在同样匝数下,导线截面直径增加,内层排列的匝数减少,层数增加.而漏磁场分布靠近磁芯的内层大,外层小,与磁芯距离平方成反比例地衰减.这样,漏磁通大的内层交链的匝数减少从而使漏感下降.

“设计要点”一文中提出的绕组排列形式,是一般用的绕组排列方式:原绕组靠近磁芯,副绕组和反馈绕组逐渐向外排列.这种绕组排列形式并不理想.下面推荐两种绕组排列形式:

1)如果原绕组电压高(例如220V),副绕组电压低,可以采用副绕组靠近磁芯,接着绕反馈绕组,原绕组在最外层的绕组排列形式,这样有利于原绕组对磁芯的绝缘安排;

2)如果要增加原和副绕组之间耦合,可以采用一半原绕组靠近磁芯,接着绕反馈绕组和副绕组,最外层再绕一半原绕组的绕组排列形式,这样有利于减少漏感.

绝缘安排首先要注意使用的电磁线和绝缘件的绝缘材料等级,要与磁芯和绕组允许的工作温度相匹配.等级低,满足不了耐热要求,等级过高,会增加不必要的材料成本.其次,对在圆柱形磁路上绕线的线圈,最好采用线圈骨架,既可以保证绝缘,又可以简化绕线工艺.还有,线圈最外层和最里层,高压和低压绕组之间都要加强绝缘.如果一般绝缘只垫一层绝缘薄膜,加强绝缘应垫2~3层绝缘薄膜.

4.5 组装结构

高频电源变压器组装结构分为卧式和立式两种.如果选用平面磁芯、片式磁芯和薄膜磁芯,都采用卧式组装结构,上下表面比较大,有利于散热

或者附加散热器,高度低,有利于安装在印刷电路板上.组装结构中采用的夹件和接线端子等尽量采用标准件,以便于外协加工,降低成本.

4.6 温升校核

温升校核可以通过计算和样品测试来进行.一般通过样品试验进行温升核算的比较多一些.如果样品试验温升不超过允许温升,可以通过.但是试验温升低于允许温升15℃以上,要对绕组的电流密度和导线截面进行调整,适当增加电流密度和减少导线截面.如果样品试验温升超过允许温升,则要对绕组的电流密度和导线截面进行调整,适当减少电流密度和增加导线截面.如果增加导线截面,窗口绕不下,要增加磁芯尺寸.如果样品试验磁芯温升超过允许温升,则要增加磁芯的散热面积,加大磁芯.

5 结语

《电源技术应用》2003年第6期主编寄语中说:“科学技术的发展历程犹如登山运动,每攀登一步,便会上升到一个新的台阶,新的台阶自有新的风光”.本文作者对此深表赞同.

高频电源变压器随着工作频率的提高,设计不断发生变化,不断出现新的软磁材料,新的磁芯结构,新的导线材料和绝缘材料,新的线圈结构和组装结构等等,不断出现新的设计方法,就象登山一样,不断攀上新的台阶.

登山要有目标.登山的目标是攀上顶峰.失去目标,登山会迷路.高频电源变压器设计也有目标,设计的目标是实现设计原则,在具体使用条件下完成具体的功能中追求性能价格比最好.失去目标,高频电源变压器设计也会误入歧途.

登山的道路不只一条.不管是从东西南北哪条道路攀登,只要能攀上顶峰,则该条道路就是可行的.同样,高频电源变压器的设计方法也不只一种.不管采用哪一种设计方法,只要能实现设计原则,则该种设计方法就不能说是概念错误的.

攀登山上山,放眼天外天!在登上更高的山后,会看见更大的天地,更好的风光.高频电源变压器设计发展到一个新阶段后,会设计出性能更好成本更低的产品来.让我们共同努力吧!

作者简介

徐泽玮(1936-),男,西安非晶科技股份有限公司总工程师,兼任《国际电子变压器》杂志编辑委员会主任.

[出处/作者]:徐泽玮 《国际电子变压器》编辑部

:2004-3-19 15:01:48

摘要:从高频电源变压器作为一种产品(即商品)出发,说明了它的设计原则和要求,并介绍了它的设计程序.

关键词:高频电源变压器;设计原则;设计要求;设计程序

1前言

电源变压器的功能是功率传送、电压变换和绝缘隔离,作为一种主要的软磁电磁元件,在电源技术中和电力电子技术中得到广泛的应用.根据传送功率的大小,电源变压器可以分为几档:10kVA以上为大功率,10kVA~0.5kVA为中功率,0.5kVA~25VA为小功率,25VA以下为微功率.传送功率不同,电源变压器的设计也不一样,应当是不言而喻的.有人根据它的主要功能是功率传送,把英文名称“Power Transformers”译成“功率变压器”,在许多文献资料中仍然在使用.究竟是叫“电源变压器”,还是叫“功率变压器”好呢?有待于科技术语方面的权威机构来选择决定.

同一个英文名称“Power

Transformer”,还可译成“电力变压器”.电力变压器主要用于电力输配系统中起功率传送、电压变换和绝缘隔离作用,原边电压为6kV以上的高压,功率最小5kVA,最大超过上万kVA.电力变压器和电源变压器,虽然工作原理都是基于电磁感应原理,但是电力变压器既强调功率传送大,又强调绝缘隔离电压高,无论在磁芯线圈,还是绝缘结构的设计上,都与功率传送小、绝缘隔离电压低的电源变压器有显著的差别,更不能将电力变压器设计的优化设计条件生搬硬套地应用到电源变压器中去.电力变压器和电源变压器的设计方法不一样,也应当是不言而喻的.

高频电源变压器是工作频率超过中频(10kHz)的电源变压器,主要用于高频开关电源中作高频开关电源变压器,也有用于高频逆变电源和高频逆变焊机中作高频逆变电源变压器的.按工作频率高低,可分为几个档次:10kHz~50kHz、50kHz~100kHz、100kHz~500kHz、500kHz~1MHz、1MHz以上.传送功率比较大的,工作频率比较低;传送功率比较小的,工作频率比较高.这样,既有工作频率的差别,又有传送功率的差别,工作频率不同档次的电源变压器设计方法不一样,也应当是不言而喻的.

如上所述,作者对高频电源变压器的设计原则、要求和程序不存在错误概念,而是在2003年7月初,阅读《电源技术应用》2003年第6期特别推荐的2篇高频磁性元件设计文章后,产生了疑虑,感到有些问题值得进一步商讨,因此才动笔写本文.正如《电源技术应用》主编寄语所说的那样:“具体地分析具体的情况”,写的目的,是尝试把最难详细说明和选择的磁性元件之一的高频电源变压器的设计问题弄清楚.如有说得不对的地方,敬请几位作者和广大读者指正.

2 高频电源变压器的设计原则

高频电源变压器作为一种产品,自然带有商品的属性,因此高频电源变压器的设计原则和其他商品一样,是在具体使用条件下完成具体的功能中追求性能价格比最好.有时可能偏重性能和效率,有时可能偏重价格和成本.现在,轻、薄、短、小,成为高频电源的发展方向,是强调降低成本.其中成为一大难点的高频电源变压器,更需要在这方面下功夫.所以在高频电源变压器的“设计要点”一文中,只谈性能,不谈成本,不能不说是一大缺憾,如果能认真考虑一下高频电源变压器的设计原则,追求更好的性能价格比,传送不到10VA的单片开关电源高频变压器,应当设计出更轻、薄、短、小的方案来.不谈成本,市场的价值规律是无情的!许多性能好的产品,往往由于价格不能为市场接受而遭冷落和淘汰.往往一种新产品最后被成本否决.一些“节能不节钱”的产品为什么在市场上推广不开值得大家深思.

产品成本,不但包括材料成本,生产成本,还包括研发成本,设计成本.因此,为了节约时间,根据以往的经验,对高频电源变压器的铁损铜损比例、漏感与激磁电感比例、原边和副边绕组损耗比例、电流密度提供一些参考数据,对窗口填充程度,绕组导线和结构推荐一些方案,有什么不好?为什么一定要按步就班地来回进行推算和仿真,才不是概念错误?作者曾在20世纪80年代中开发高频磁放大器式开关电源,以温升最低为条件,对高频电源变压器进行过优化设计.由于热阻难以确定,结果与试制样品相差甚远,不得不再次修正.现在有些公司的磁芯产品说明书中,为了缩短用户设计高频电源变压器的时间,有的列出简化的设计公式,有的用表列出磁芯在某种工作频率下的传送功率.这种既为用户着想,又推广公司产品的双赢行为,是完全符合市场规律的行为,绝不是什么需要辨析的错误概念.问题是提供的参考数据,推荐的方案是否是经验的总结?有没有普遍性?包括“辨析”一文中提出的一些说法,都需要经过实践检验,才能站得住脚.

总之,千万记住:高频电源变压器是一种产品(即商品),设计原则是在具体的使用条件下完成具体的功能中追求性能价格比最好.检验设计的唯一标准是设计出的产品能否经受住市场的考验.

3 高频电源变压器的设计要求

以设计原则为出发点,可以对高频电源变压器提出4项设计要求:使用条件,完成功能,提高效率,降低成本.

3.1 使用条件

使用条件包括两方面内容:可靠性和电磁兼容性.以前只注意可靠性,现在由于环境保护意识增强,必须注意电磁兼容性.

可靠性是指在具体的使用条件下,高频电源变压器能正常工作到使用寿命为止.一般使用条件对高频电源变压器影响最大的是环境温度.有些软磁材料,居里点比较低,对温度敏感.例如:锰锌软磁铁氧体,居里点只有215℃,其磁通密度,磁导率和损耗都随温度发生变化,故除正常温度25℃外,还要给出60℃,80℃,100℃时的各种参考数据.因此,将锰锌软磁铁氧体磁芯的工作温度限制在100℃以下,也就是环境温度为40℃时,温升只允许低于60℃,相当于A级绝缘材料温度.与锰锌软磁铁氧体磁芯相配套的电磁线和绝缘件,一般都采用E级和B级绝缘材料,采用H级绝缘的三重绝缘电磁线和聚酰胺薄膜,是不是大材小用?成本增加多少?是不是因为H级绝缘的高频电源变压器优化的设计方案,可以使体积减少1/2~1/3的缘故?如果是,请举具体实例数据.作者曾开发H级绝缘工频50Hz,10kVA干式变压器,与B级绝缘工频50Hz,10kVA干式变压器相比,体积减小15%到20%,已经相当可观了.本来体积就比较小的高频100kHz10VA高频电源变压器,如次级绕组采用三重绝缘线,能把体积减小1/2~1/3,那一定是很宝贵的经验.请有关作者详细介绍优化设计方案,以便广大读者学习.

电磁兼容性是指高频电源变压器既不产生对外界的电磁干扰,又能承受外界的电磁干扰.电磁干扰包括可闻的音频噪声和不可闻的高频噪声.高频电源变压器产生电磁干扰的主要原因之一是磁芯的磁致伸缩.磁致伸缩大的软磁材料,产生的电磁干扰大.例如,锰锌软磁铁氧体,磁致伸缩系数λS为21×10-6,是取向硅钢的7倍以上,是高磁导坡莫合金和非晶合金的20倍以上,是微晶纳米晶合金的10倍以上.因此锰锌软磁铁氧体磁芯产生的电磁干扰大.高频电源变压器产生电磁干扰的主要原因还有磁芯之间的吸力和绕组导线之间的斥力.这些力的变化频率与高频电源变压器的工作频率一致.因此,工作频率为100kHz左右的高频电源变压器,没有特殊原因是不会产生20kHz以下音频噪声的.既然提出10W以下单片开关电源的音频噪声频率,约为10kHz~20kHz,一定有其原因.由于没有画出噪声频谱图,具体原因说不清楚,但是由高频电源变压器本身产生的可能性不大,没有必要采用玻璃珠胶合剂粘合磁芯.至于采用这种粘合工艺可将音频噪声降低5dB,请给出实例与数据以及对噪声原因的详细说明,才会令人可信.

屏蔽是防止电磁干扰,增加高频电源变压器电磁兼容性的好办法.但是为了阻止高频电源变压器的电磁干扰传播,在设计磁芯结构和设计绕组结构也应当采取相应的措施,只靠加外屏蔽带并不一定是最佳方案,因为它只能阻止辐射干扰,不能阻止传导干扰.

3.2 完成功能

高频电源变压器完成功能有3个:功率传送,电压变换和绝缘隔离.功率传送有两种方式.第一种是变压器功率的传送方式,加在原绕组上的电压,在磁芯中产生磁通变化,使副绕组感应电压,从而使电功率从原边传送到副边.在功率传送过程中,磁芯又分为磁通单方向变化和双方向变化两种工作模式.单方向变化工作模式,磁通密度从最大值Bm变化到剩余磁通密度Br,或者从Br变化到Bm.磁通密度变化值ΔB=Bm-Br.为了提高ΔB,希望Bm大,Br小.双方向变化工作模式磁通度从+Bm变化到-Bm,或者从-Bm变化到+Bm.磁通密度变化值ΔB=2Bm,为了提高ΔB,希望Bm大,但不要求Br小,不论是单方向变化工作模式还是双方向变化工作模式,变压器功率传送方式都不直接与磁芯磁导率有关.第二种是电感器功率传送方式,原绕组输入的电能,使磁芯激磁,变为磁能储存起来,然后通过去磁使副绕组感应电压,变成电能释放给负载.传送功率决定于电感磁芯储能,而储能又决定于原绕组的电感.电感与磁芯磁导率有关,磁导率高,电感量大,储能多,而不直接与磁通密度有关.虽然功率传送方式不同,要求的磁芯参数不一样,但是在高频电源变压器设计中,磁芯的材料和参数的选择仍然是设计的一个主要内容.在电源变压器“设计要点”一文中,很遗憾缺少这一个主要内容.只是在“交流损耗”一条中,提出BAC典型值为0.04~0.075T.显然,文中的高频电源变压器是采用电感功率传送方式,为什么不提磁导率,而提BAC弄不清楚.经查阅,在《电源技术应用》2003年1/2期,同一主要作者写的开关电源“设计要点”一文中,列出了“磁芯的选择”,也没有提磁导率,只是提出最大磁通密度Bm为0.275T.由于没有画磁通密度变化波形,弄不清楚前文中的BAC和后文中的Bm是否一致:为什么BAC和Bm相差6.8~3.7倍?更不清楚,选的是哪一种软磁铁氧体材料?为什么选这种型号?两文中都没有一点说明,只好让读者自己去猜想了.

电压变换通过原边和副边绕组匝数比来完成.不管功率传送是哪一种方式,原边和副边的电压变换比等于原绕组和副绕组匝数比,只要不改变匝数比,就不影响电压变换.但是,绕组匝数与高频电源变压器的漏感有关.漏感大小与原绕组匝数的平方成正比.有趣的是,漏感能不能规定一个数值?《电源技术应用》2003年第6期同时刊登的两篇文章有着不同的说法.“设计要点”一文中说:“对于一符合绝缘及安全标准的高频变压器,其漏感量应为次级开路时初级电感量的1%~3%”.“辨析”一文中说:“在很多技术单上,标注着漏感=1%的磁化电感或漏感<2%的磁化电感等类似的技术要求.其实这种写法或设计标准很不专业.电源设计者应当根据电路正常工作要求,对所能接受的漏感值作一个数值限制.在制作变压器的过程中,应在不使变压器的其他参数(如匝间电容等)变差的情况下尽可能减小漏感值,而非给出漏感与磁化电感的比例关系作为技术要求”.“否则这将表明你不理解漏感知识或并不真正关心实际的漏感值”.虽然两篇文章说法不一样,但是有一点是共同的,就是尽可能减小漏感值.因为漏感值大,储存的能量也大,在电源开关过程中突然释放,会产生尖峰电压,增加开关器件承受的电压峰值,对绝缘不利,也产生附加损耗和电磁干扰.

绝缘隔离通过原边和副边绕组的绝缘结构来完成.为了保证绕组之间的绝缘,必须增加两个绕组之间的距离,从而降低绕组间的耦合程度,使漏感增大.还有,原绕组一般为高压绕组,匝数不能太少,否则,匝间或者层间电压相差大,会引起局部短路.这样,匝数有下限,使漏感也有下限.总之,在高频电源变压器绝缘结构和总体结构设计中,要统筹考虑漏感和绝缘强度问题.

3.3 提高效率

提高效率是对电源和电子设备的普遍要求.虽然从单个高频电源变压器来看,损耗不大.例如,100VA高频电源变压器,效率为98%时,损耗只有2W,并不多.但是成十万个,成百万个高频电源变压器,总损耗可能达到上100kW,甚至上MW.还有,许多高频电源变压器一直长期运行,年总损耗相当可观,有可能达到上10GW·h.这样,提高高频电源变压器效率,可以节约电力.节约电力后,可以少建发电站.少建发电站后,可以少消耗煤和石油,可以少排放CO2,SO2,NOx,废气,废水,烟尘和灰渣,减少对环境的污染.既具有节约能源,又具有环境保护的双重社会经济效益.因此,提高效率是高频电源变压器一个主要的设计要求,一般效率要提高到95%以上,损耗要减少到5%以下.高频电源变压器损耗包括磁芯损耗(铁损)和绕组损耗(铜损).有人关心变压器的铁损和铜损的比例.这个比例是随变压器的工作频率发生变化的.如果变压器的外加电压不变,工作频率越低,绕组匝数越多,铜损越大.因此在50Hz工频下,铜损远远超过铁损.例如:50Hz,100kVAS9型三相油浸式硅钢电力变压器,铜损为铁损的5倍左右.50Hz,100kVASH11型三相油浸式非晶合金电力变压器,铜损为铁损的20倍左右.并不存在“辨析”一文中所说那样,工频变压器从热稳定热均匀角度出发,把铜损等于铁损作为经验设计规则.随着工作频率升高,绕组匝数减少,虽然由于趋表效应和邻近效应存在而使绕组损耗增加,但是总的趋势是铜损随着工作频率升高而下降.而铁损包括磁滞损耗和涡流损耗,随着工作频率升高而迅速增大.在某一段工作频率,有可能出现铜损和铁损相等的情况,超过这一段工作频率,铁损就大于铜损.造成铁损不等于铜损的原因,也并不象“辨析”一文中所说那样是由于“高频变压器采用非常细的漆包线作为绕组”.导线粗细的选择,虽然受趋表效应影响,但主要由高频电源变压器的传送功率来决定,与工作频率不存在直接关系.而且,选用非常细的漆包线作为绕组,反而会增加铜损,延缓铜损的下降趋势.说不定在设计选定的工作频率下,还有可能出现铜损等于铁损的情况.根据有的资料介绍,中小功率高频电源变压器的工作频率在100kHz左右,铁损已经大于铜损,而成为高频电源变压器损耗的主要部分.

正因为铁损是高频电源变压器损耗的主要部分,因此根据铁损选择磁芯材料是高频电源变压器设计的一个主要内容.铁损也成为评价软磁芯材料的一个主要参数.铁损与磁芯的工作磁通密度工作频率有关,在介绍软磁磁芯材料铁损时,必须说明在什么工作磁通密度下和在什么工作频率下损耗.用符号表示时,也必须标明PB/f〔式中工作磁通密度B的单位是T(特斯拉),工作频率f的单位是Hz(赫芝)〕.例如,P0.5/400表示工作磁通密度为0.5T,工作频率为400Hz时的损耗.又例如,P0.1/100k表示工作磁通密度为0.1T,工作频率为100kHz时的损耗.铁损还与工作温度有关,在介绍软磁磁芯材料铁损时,必须指明它的工作温度,特别是软磁铁氧体材料,对温度变化比较敏感,在产品说明书中都要列出25℃至100℃的铁损.

软磁材料的饱和磁通密度并不完全代表使用的工作磁通密度的上限,常常是铁损限制了工作磁通密度的上限.所以,在新的电源变压器用软磁铁氧体材料分类标准中,把允许的工作磁通密度和工作频率乘积B×f,作为材料的性能因子,并说明在性能因子条件下允许的损耗值.新的分类标准根据性能因子把软磁铁氧体材料分为PW1,PW2,PW3,PW4,PW5等5类,性能因子越高的,工作频率越高,极限频率也越高.例如,PW3类软磁铁氧体材料,工作频率为100kHz,极限频率为300kHz,性能因子B×f为10000mT×kHz,即在100mT(0.1T)和100kHz下,100℃时损耗a级≤300kW/m(300mW/cm3),b级≤150kW/m3(150mW/cm3).日本TDK公司生产的PC44型软磁铁氧体材料达到PW3a级标准,达不到PW3b级标准.

“设计要点”一文中提出高频变压器使用的铁氧体磁芯在100kHz时的损耗应低于50mW/cm3,没指明是选哪一类软磁铁氧体材料,也没说明损耗对应的工作磁通密度.读者只好去猜:损耗对应的工作磁通密度是《电源技术应用》2003年6期“设计要点”一文中的BAC典型值0.04~0.075T?还是《电源技术应用》2003年1/2期“设计要点”一文中的Bm值0.237T?不管是0.075T,还是0.237T?要达到100kHz下铁损低于50mW/cm3的铁氧体材料是非常先进的.请介绍一下是哪家公司哪种型号产品,以便读者也去购买.

在某一段工作频率下,高频电源变压器的绕组损耗(铜损)与铁损相接近时,例如,铜损/铁损=100%~25%范围内,铜损也不能忽视,也应当考虑采取措施来减少铜损.由于原绕组和副绕组承担的功率相近,往往在设计中取原绕组的铜损等于副绕组的铜损,以便简化设计计算过程,这并不象“辨析”一文中所说的那样:“只是工频变压器设计的一种经验规则,”对一定工作频率下高频电源变压器设计也适用.不能只强调依靠温升来设计高频电源变压器,由于热阻不容易准确确定,设计计算相当麻烦.因此,为了简化计算,有时根据经验预先推荐一些原则和数据是必要的.同样,为了简化计算,对不同工作频率,不同功率的高频电源变压器推荐不同的绕组电流密度,也是必要的,但不限于某一个电流密度值,例如,2A/mm2~3A/mm2.应当看到:实现高频电源变压器设计要求的方法并不限于一种,应当允许进行多种多样的探索.“你走你的阳关道,我走我的独木桥”.为什么一定要按你指定的道路走,才不是“错误概念”呢?

3.4 降低成本

降低成本是高频电源变压器的一个主要设计要求,有时甚至是决定性的要求.高频电源变压器作为一种产品,和其他商品一样,都面临着市场竞争.竞争的内容包括性能和成本两个方面,缺一不可.不注意降低成本,往往会在竞争中被淘汰.

高频电源变压器的成本包括材料成本,制造成本和管理成本.设计是高频电源变压器降低成本的主要手段.高频电源变压器所用的材料和零部件的贵贱和数量的多少?是否方便采购?是否要备有多少库存量?磁芯,线圈和总体结构的加工和装配工艺复杂还是简单?需要人工占的比例多大(实现生产过程的机械化和自动化,可以减少人工工时,更能保证产品的一致性和质量)?是否需要工模具?质量控制中需要检测的工序和参数:哪些参数要在加工过程中检测?哪些参数要在出厂试验中检测(出厂试验的参数应选择能决定性能的关键参数,数量不要多,以便能即时判断产品质量.)?哪些参数要在型式试验中检测?要用什么检测仪器和设备,价格如何?等等,都是由设计来决定的.因此,高频电源变压器的设计者除了要了解高频电源变压器的理论和设计方法而外,还要了解各种软磁材料和磁芯的性能和价格,各种电磁线的性能和价格,各种绝缘材料的性能和价格;还要了解磁芯加工热处理工艺,线圈绕制和绝缘处理工艺及变压器组装工艺;还要了解实现质量控制的检测参数和仪器设备;还要了解生产管理的基本知识以及高频电源变压器的市场动态等等.只有知识全面的设计者,才能设计出性能好,成本低的高频电源变压器产品.

降低成本是促进高频电源变压器技术发展的一种推动力.为什么轻、薄、短、小成为高频电源变压器的发展方向?原因之一是这样既能降低材料成本,又能降低制造成本.提高工作频率,可以使高频电源变压器的重量和体积下降.但是,要克服高频带来的负面影响,必须采用新的软磁材料和导电材料并增加抑制高频电磁干扰的措施,因此,对具体使用条件下的高频电源变压器究竟选用多高的工作频率?要在综合考虑性能和总体成本后决定.提高效率,降低损耗发生的热量,可以减少高频电源变压器散热的表面积,从而使体积和重量下降.但是,降低损耗必须采用新材料和新工艺.因此,对具体使用条件下的高频电源变压器究竟达到多高的效率?也要在综合考虑性能和总体成本后决定. 4

高频电源变压器的设计程序

高频电源变压器的设计程序,包括磁芯材料,磁芯结构,磁芯参数,线圈参数,组装结构和温升校核等内容.下面分别进行讨论.

4.1 磁芯材料

根据高频电源变压器的设计要求,选择软磁材料本来应当是设计程序的第一项.但是,现在一般都认为高频电源变压器应当选择软磁铁氧体,是自然而然的事情.许多有关高频电源变压器的论文,专著和教材,只针对软磁铁氧体进行讨论,而对其他软磁材料有时说明一下,有时只字不提.而且究竟选择哪一类软磁铁氧体,也不加以说明,好象大家都知道.《电源技术应用》2003年第6期中的两篇文章就是一例.

和任何软磁磁芯材料一样,软磁铁氧体有自己的优缺点.软磁铁氧体的优点是电阻率高、交流涡流损耗小,价格便宜,易加工成各种形状的磁芯.缺点是工作磁通密度低,磁导率不高,磁致伸缩大,对温度变化比较敏感.因此,有些高频电源变压器并不适合选择软磁铁氧体.例如,工作频率比较低(50kHz以下),功率比较大的高频电源变压器,如果选择软磁铁氧体,由于工作磁通密度低,用材料多,磁芯体积大,加工困难,易碎,成品率不高,显不出价格便宜的优势.又例如,工作频率高(500kHz以上),功率比较小的高频电源变压器,磁芯重量和体积本来都小,如果选择软磁铁氧体,必须用PW4、PW5类材料,价格也不便宜,与其他软磁材料相比,磁芯价格基本相当,有时反而由于体积大,而处于不利地位.即使在适合于软磁铁氧体的工作频率范围内,也要对选择哪一类软磁铁氧体更能全面满足高频电源变压器的设计要求,进行认真考虑,才可以使设计出来的高频电源变压器达到比较理想的性能价格比.

4.2 磁芯结构

高频电源变压器设计中选择磁芯结构时考虑的因素有:降低漏磁和漏感,增加线圈散热面积,有利于屏蔽,线圈绕线容易,装配接线方便等.

漏磁和漏感与磁芯结构有直接关系.如果磁芯不需要气隙,则尽可能采用封闭的环形和方框型结构磁芯,特别是工作频率高的电源变压器,因为,有一点漏感,就容易产生比较大的漏阻抗.封闭磁芯的磁通基本上集中在磁芯里面,漏磁小.同时,不论外界干扰磁场从哪个方向侵入,都在磁芯中分为两个方向通过,产生的干扰互相抵消.但是,封闭磁芯绕线困难,且环形磁芯散热要通过线圈,而且内层引出线也要穿过线圈引出,故必须加强绝缘.不封闭磁芯绕线容易,磁芯散热面大,可直接散热,引出线也容易.建议装线圈的磁路部分为圆柱形截面,减少平均匝长,降低损耗.矮胖圆柱形磁芯的漏磁和漏感比瘦高圆柱形磁芯大,一个原因是胖,圆柱形大,漏磁辐射面大;另一个原因是矮,上下两磁轭距离近,容易形成漏磁通的路径.不封闭磁芯中的气隙大小和位置与漏磁和漏感有密切关系.在保证完成功能所需的气隙条件下,尽可能减少气隙尺寸.因为,气隙尺寸增大,不但增加漏磁和漏感,还减少等值磁导率,增加激磁功率,对高频电源变压器工作不利.另外,气隙的位置最好处于线圈的中间部位,可以起到减少气隙漏磁通的作用.

窗口面积的大小与线圈发热损耗和散热面积有关.窗口面积大,绕的电磁线截面大,电阻小,损耗小,发热小.同时,线圈外形尺寸大,散热面积也大.“辨析”一文中提出窗口面积利用问题,不能采取完全肯定和完全否定的态度.一般在留足工艺需要的窗口面积以后,希望尽可能把窗口面积绕满.如果不能充分利用窗口面积,将会造成磁芯尺寸和变压器外形尺寸不必要的增大,有可能要增加材料成本.因此,在高频电源变压器磁芯结构设计中,对窗口面积的大小,要综合考虑各种因素后来决定.“辨析”一文中关于填满磁芯窗口主要是受工频磁性元件设计的影响的理由并不成立.工频变压器的铜损比铁损大,为了增加线圈散热面积,磁芯与线圈之间留有足够的气隙,有时原绕组和副绕组之间也留有气隙.而不是“强调铁芯和绕组的整体性,因而不希望铁芯与绕组中间有气隙”.也不是“设计成绕组填满整个窗口,从而保证其机械稳定性”.线圈和磁芯既然不是一个整体,必须分别用夹件固紧,才能保证各自的机械稳定性.同时,为了保证足够的绝缘距离,线圈两端和绕组之间都必须留有气隙,不可能用绕组填满整个窗口.

为了防止高频电源变压器从里向外和从外向里的电磁干扰,有些磁芯结构在窗口外面有封闭和半封闭的外壳.封闭外壳屏蔽电磁干扰作用好,但散热和接线不方便,必须留有接线孔和出气孔.半封闭外壳,封闭的地方起屏蔽电磁干扰作用,不封闭的地方用于接线和散热.窗口完全开放,接线和散热方便,屏蔽电磁干扰作用差.

4.3 磁芯参数

高频电源变压器磁芯参数设计中,要特别注意工作磁通密度不只是受磁化曲线限制,还要受损耗的限制,同时还与功率传送的工作方式有关.

对变压器功率传送方式的磁通单方向变化工作模式,ΔB=Bm-Br,既受饱和磁通密度限制,又更主要地是受损耗限制.但是单方向变化的高频电源变压器工作时,沿局部磁滞回线来回变化,磁芯损耗比双方向变化沿大的磁滞回线来回变化小,只有它的30%~40%.而材料测试时是按正弦波双向激磁条件下变化的ΔB为2Bm进行的.因此,Bm可以取材料测试损耗值时,选取的B值高一倍以上.Br受材料磁滞回线上的Br限制,可以用开气隙的办法来降低Br,以增大磁通密度变化值ΔB.虽然开气隙后,激磁电流有所增加,但增大ΔB后可以减少磁芯体积,还是值得的.对变压器功率传送方式磁通双方向变化工作模式,ΔB=2Bm,工作的磁滞回线包围的面积比局部回线大得多,损耗也大得多,Bm主要受损耗限制,在双方向变化工作模式中,还要注意由于各种原因造成激磁的正负变化的伏秒面积不相等,而出现直流偏磁问题.可以在磁芯磁路中加一个小气隙,或者在电路设计时加隔直流电容,或者采用电流型控制来解决.

对电感器功率传送方式,磁导率是有气隙后的等值磁导率,一般都比磁化曲线测出的磁导率小.可以在确定磁芯结构后,直接测试它.“设计要点”一文中的高频电源变压器采用电感器功率传送方式.不知道为什么不提选用的磁导率,而提BAC或者Bm?也不提BAC或Bm与损耗的关系?

4.4 线圈参数

高频电源变压器设计的线圈参数包括:匝数,导线截面(直径),导线形式,绕组排列和绝缘安排.

原绕组匝数根据外加激磁电压或者原绕组激磁电感(储存能量)来决定,匝数不能过多,也不能过少.如果匝数过多,会增加漏感和绕线工时;如果匝数过少,在外加激磁电压比较高时,有可能使匝间电压降和层间电压降增大,而必须加强绝缘.

副绕组匝数由输出电压决定.高频电源变压器主要用于高频开关电源.开关电源可以对输出电压进行调整,调整上限受允许的开关占空比限制.在从要求的负载电压计算变压器输出电压时,应考虑开关占空比,串联二极管压降和变压器的内阻抗压降.

导线截面(直径)决定于绕组的电流密度.绕组损耗(铜损)占总损耗比例比较大时,推荐电流密度取2~4A/mm2,铜损占总损耗比例比较小时,推荐电流密度取8~12A/mm2,但是,要经过变压器温升校核后进行必要的调整.还要注意的是导线截面(直径)的大小还与漏感有关.在同样匝数下,导线截面直径增加,内层排列的匝数减少,层数增加.而漏磁场分布靠近磁芯的内层大,外层小,与磁芯距离平方成反比例地衰减.这样,漏磁通大的内层交链的匝数减少从而使漏感下降.

“设计要点”一文中提出的绕组排列形式,是一般用的绕组排列方式:原绕组靠近磁芯,副绕组和反馈绕组逐渐向外排列.这种绕组排列形式并不理想.下面推荐两种绕组排列形式:

1)如果原绕组电压高(例如220V),副绕组电压低,可以采用副绕组靠近磁芯,接着绕反馈绕组,原绕组在最外层的绕组排列形式,这样有利于原绕组对磁芯的绝缘安排;

2)如果要增加原和副绕组之间耦合,可以采用一半原绕组靠近磁芯,接着绕反馈绕组和副绕组,最外层再绕一半原绕组的绕组排列形式,这样有利于减少漏感.

绝缘安排首先要注意使用的电磁线和绝缘件的绝缘材料等级,要与磁芯和绕组允许的工作温度相匹配.等级低,满足不了耐热要求,等级过高,会增加不必要的材料成本.其次,对在圆柱形磁路上绕线的线圈,最好采用线圈骨架,既可以保证绝缘,又可以简化绕线工艺.还有,线圈最外层和最里层,高压和低压绕组之间都要加强绝缘.如果一般绝缘只垫一层绝缘薄膜,加强绝缘应垫2~3层绝缘薄膜.

4.5 组装结构

高频电源变压器组装结构分为卧式和立式两种.如果选用平面磁芯、片式磁芯和薄膜磁芯,都采用卧式组装结构,上下表面比较大,有利于散热

或者附加散热器,高度低,有利于安装在印刷电路板上.组装结构中采用的夹件和接线端子等尽量采用标准件,以便于外协加工,降低成本.

4.6 温升校核

温升校核可以通过计算和样品测试来进行.一般通过样品试验进行温升核算的比较多一些.如果样品试验温升不超过允许温升,可以通过.但是试验温升低于允许温升15℃以上,要对绕组的电流密度和导线截面进行调整,适当增加电流密度和减少导线截面.如果样品试验温升超过允许温升,则要对绕组的电流密度和导线截面进行调整,适当减少电流密度和增加导线截面.如果增加导线截面,窗口绕不下,要增加磁芯尺寸.如果样品试验磁芯温升超过允许温升,则要增加磁芯的散热面积,加大磁芯.

5 结语

《电源技术应用》2003年第6期主编寄语中说:“科学技术的发展历程犹如登山运动,每攀登一步,便会上升到一个新的台阶,新的台阶自有新的风光”.本文作者对此深表赞同.

高频电源变压器随着工作频率的提高,设计不断发生变化,不断出现新的软磁材料,新的磁芯结构,新的导线材料和绝缘材料,新的线圈结构和组装结构等等,不断出现新的设计方法,就象登山一样,不断攀上新的台阶.

登山要有目标.登山的目标是攀上顶峰.失去目标,登山会迷路.高频电源变压器设计也有目标,设计的目标是实现设计原则,在具体使用条件下完成具体的功能中追求性能价格比最好.失去目标,高频电源变压器设计也会误入歧途.

登山的道路不只一条.不管是从东西南北哪条道路攀登,只要能攀上顶峰,则该条道路就是可行的.同样,高频电源变压器的设计方法也不只一种.不管采用哪一种设计方法,只要能实现设计原则,则该种设计方法就不能说是概念错误的.

攀登山上山,放眼天外天!在登上更高的山后,会看见更大的天地,更好的风光.高频电源变压器设计发展到一个新阶段后,会设计出性能更好成本更低的产品来.让我们共同努力吧!

作者简介

徐泽玮(1936-),男,西安非晶科技股份有限公司总工程师,兼任《国际电子变压器》杂志编辑委员会主任.

0

回复

提示

@xingyong

高频电源变压器设计原则要求和程序[出处/作者]:徐泽玮《国际电子变压器》编辑部 :2004-3-1915:01:48摘要:从高频电源变压器作为一种产品(即商品)出发,说明了它的设计原则和要求,并介绍了它的设计程序. 关键词:高频电源变压器;设计原则;设计要求;设计程序1前言 电源变压器的功能是功率传送、电压变换和绝缘隔离,作为一种主要的软磁电磁元件,在电源技术中和电力电子技术中得到广泛的应用.根据传送功率的大小,电源变压器可以分为几档:10kVA以上为大功率,10kVA~0.5kVA为中功率,0.5kVA~25VA为小功率,25VA以下为微功率.传送功率不同,电源变压器的设计也不一样,应当是不言而喻的.有人根据它的主要功能是功率传送,把英文名称“PowerTransformers”译成“功率变压器”,在许多文献资料中仍然在使用.究竟是叫“电源变压器”,还是叫“功率变压器”好呢?有待于科技术语方面的权威机构来选择决定. 同一个英文名称“Power Transformer”,还可译成“电力变压器”.电力变压器主要用于电力输配系统中起功率传送、电压变换和绝缘隔离作用,原边电压为6kV以上的高压,功率最小5kVA,最大超过上万kVA.电力变压器和电源变压器,虽然工作原理都是基于电磁感应原理,但是电力变压器既强调功率传送大,又强调绝缘隔离电压高,无论在磁芯线圈,还是绝缘结构的设计上,都与功率传送小、绝缘隔离电压低的电源变压器有显著的差别,更不能将电力变压器设计的优化设计条件生搬硬套地应用到电源变压器中去.电力变压器和电源变压器的设计方法不一样,也应当是不言而喻的. 高频电源变压器是工作频率超过中频(10kHz)的电源变压器,主要用于高频开关电源中作高频开关电源变压器,也有用于高频逆变电源和高频逆变焊机中作高频逆变电源变压器的.按工作频率高低,可分为几个档次:10kHz~50kHz、50kHz~100kHz、100kHz~500kHz、500kHz~1MHz、1MHz以上.传送功率比较大的,工作频率比较低;传送功率比较小的,工作频率比较高.这样,既有工作频率的差别,又有传送功率的差别,工作频率不同档次的电源变压器设计方法不一样,也应当是不言而喻的. 如上所述,作者对高频电源变压器的设计原则、要求和程序不存在错误概念,而是在2003年7月初,阅读《电源技术应用》2003年第6期特别推荐的2篇高频磁性元件设计文章后,产生了疑虑,感到有些问题值得进一步商讨,因此才动笔写本文.正如《电源技术应用》主编寄语所说的那样:“具体地分析具体的情况”,写的目的,是尝试把最难详细说明和选择的磁性元件之一的高频电源变压器的设计问题弄清楚.如有说得不对的地方,敬请几位作者和广大读者指正.2高频电源变压器的设计原则 高频电源变压器作为一种产品,自然带有商品的属性,因此高频电源变压器的设计原则和其他商品一样,是在具体使用条件下完成具体的功能中追求性能价格比最好.有时可能偏重性能和效率,有时可能偏重价格和成本.现在,轻、薄、短、小,成为高频电源的发展方向,是强调降低成本.其中成为一大难点的高频电源变压器,更需要在这方面下功夫.所以在高频电源变压器的“设计要点”一文中,只谈性能,不谈成本,不能不说是一大缺憾,如果能认真考虑一下高频电源变压器的设计原则,追求更好的性能价格比,传送不到10VA的单片开关电源高频变压器,应当设计出更轻、薄、短、小的方案来.不谈成本,市场的价值规律是无情的!许多性能好的产品,往往由于价格不能为市场接受而遭冷落和淘汰.往往一种新产品最后被成本否决.一些“节能不节钱”的产品为什么在市场上推广不开值得大家深思. 产品成本,不但包括材料成本,生产成本,还包括研发成本,设计成本.因此,为了节约时间,根据以往的经验,对高频电源变压器的铁损铜损比例、漏感与激磁电感比例、原边和副边绕组损耗比例、电流密度提供一些参考数据,对窗口填充程度,绕组导线和结构推荐一些方案,有什么不好?为什么一定要按步就班地来回进行推算和仿真,才不是概念错误?作者曾在20世纪80年代中开发高频磁放大器式开关电源,以温升最低为条件,对高频电源变压器进行过优化设计.由于热阻难以确定,结果与试制样品相差甚远,不得不再次修正.现在有些公司的磁芯产品说明书中,为了缩短用户设计高频电源变压器的时间,有的列出简化的设计公式,有的用表列出磁芯在某种工作频率下的传送功率.这种既为用户着想,又推广公司产品的双赢行为,是完全符合市场规律的行为,绝不是什么需要辨析的错误概念.问题是提供的参考数据,推荐的方案是否是经验的总结?有没有普遍性?包括“辨析”一文中提出的一些说法,都需要经过实践检验,才能站得住脚. 总之,千万记住:高频电源变压器是一种产品(即商品),设计原则是在具体的使用条件下完成具体的功能中追求性能价格比最好.检验设计的唯一标准是设计出的产品能否经受住市场的考验.3高频电源变压器的设计要求 以设计原则为出发点,可以对高频电源变压器提出4项设计要求:使用条件,完成功能,提高效率,降低成本.3.1使用条件 使用条件包括两方面内容:可靠性和电磁兼容性.以前只注意可靠性,现在由于环境保护意识增强,必须注意电磁兼容性. 可靠性是指在具体的使用条件下,高频电源变压器能正常工作到使用寿命为止.一般使用条件对高频电源变压器影响最大的是环境温度.有些软磁材料,居里点比较低,对温度敏感.例如:锰锌软磁铁氧体,居里点只有215℃,其磁通密度,磁导率和损耗都随温度发生变化,故除正常温度25℃外,还要给出60℃,80℃,100℃时的各种参考数据.因此,将锰锌软磁铁氧体磁芯的工作温度限制在100℃以下,也就是环境温度为40℃时,温升只允许低于60℃,相当于A级绝缘材料温度.与锰锌软磁铁氧体磁芯相配套的电磁线和绝缘件,一般都采用E级和B级绝缘材料,采用H级绝缘的三重绝缘电磁线和聚酰胺薄膜,是不是大材小用?成本增加多少?是不是因为H级绝缘的高频电源变压器优化的设计方案,可以使体积减少1/2~1/3的缘故?如果是,请举具体实例数据.作者曾开发H级绝缘工频50Hz,10kVA干式变压器,与B级绝缘工频50Hz,10kVA干式变压器相比,体积减小15%到20%,已经相当可观了.本来体积就比较小的高频100kHz10VA高频电源变压器,如次级绕组采用三重绝缘线,能把体积减小1/2~1/3,那一定是很宝贵的经验.请有关作者详细介绍优化设计方案,以便广大读者学习. 电磁兼容性是指高频电源变压器既不产生对外界的电磁干扰,又能承受外界的电磁干扰.电磁干扰包括可闻的音频噪声和不可闻的高频噪声.高频电源变压器产生电磁干扰的主要原因之一是磁芯的磁致伸缩.磁致伸缩大的软磁材料,产生的电磁干扰大.例如,锰锌软磁铁氧体,磁致伸缩系数λS为21×10-6,是取向硅钢的7倍以上,是高磁导坡莫合金和非晶合金的20倍以上,是微晶纳米晶合金的10倍以上.因此锰锌软磁铁氧体磁芯产生的电磁干扰大.高频电源变压器产生电磁干扰的主要原因还有磁芯之间的吸力和绕组导线之间的斥力.这些力的变化频率与高频电源变压器的工作频率一致.因此,工作频率为100kHz左右的高频电源变压器,没有特殊原因是不会产生20kHz以下音频噪声的.既然提出10W以下单片开关电源的音频噪声频率,约为10kHz~20kHz,一定有其原因.由于没有画出噪声频谱图,具体原因说不清楚,但是由高频电源变压器本身产生的可能性不大,没有必要采用玻璃珠胶合剂粘合磁芯.至于采用这种粘合工艺可将音频噪声降低5dB,请给出实例与数据以及对噪声原因的详细说明,才会令人可信. 屏蔽是防止电磁干扰,增加高频电源变压器电磁兼容性的好办法.但是为了阻止高频电源变压器的电磁干扰传播,在设计磁芯结构和设计绕组结构也应当采取相应的措施,只靠加外屏蔽带并不一定是最佳方案,因为它只能阻止辐射干扰,不能阻止传导干扰.3.2完成功能 高频电源变压器完成功能有3个:功率传送,电压变换和绝缘隔离.功率传送有两种方式.第一种是变压器功率的传送方式,加在原绕组上的电压,在磁芯中产生磁通变化,使副绕组感应电压,从而使电功率从原边传送到副边.在功率传送过程中,磁芯又分为磁通单方向变化和双方向变化两种工作模式.单方向变化工作模式,磁通密度从最大值Bm变化到剩余磁通密度Br,或者从Br变化到Bm.磁通密度变化值ΔB=Bm-Br.为了提高ΔB,希望Bm大,Br小.双方向变化工作模式磁通度从+Bm变化到-Bm,或者从-Bm变化到+Bm.磁通密度变化值ΔB=2Bm,为了提高ΔB,希望Bm大,但不要求Br小,不论是单方向变化工作模式还是双方向变化工作模式,变压器功率传送方式都不直接与磁芯磁导率有关.第二种是电感器功率传送方式,原绕组输入的电能,使磁芯激磁,变为磁能储存起来,然后通过去磁使副绕组感应电压,变成电能释放给负载.传送功率决定于电感磁芯储能,而储能又决定于原绕组的电感.电感与磁芯磁导率有关,磁导率高,电感量大,储能多,而不直接与磁通密度有关.虽然功率传送方式不同,要求的磁芯参数不一样,但是在高频电源变压器设计中,磁芯的材料和参数的选择仍然是设计的一个主要内容.在电源变压器“设计要点”一文中,很遗憾缺少这一个主要内容.只是在“交流损耗”一条中,提出BAC典型值为0.04~0.075T.显然,文中的高频电源变压器是采用电感功率传送方式,为什么不提磁导率,而提BAC弄不清楚.经查阅,在《电源技术应用》2003年1/2期,同一主要作者写的开关电源“设计要点”一文中,列出了“磁芯的选择”,也没有提磁导率,只是提出最大磁通密度Bm为0.275T.由于没有画磁通密度变化波形,弄不清楚前文中的BAC和后文中的Bm是否一致:为什么BAC和Bm相差6.8~3.7倍?更不清楚,选的是哪一种软磁铁氧体材料?为什么选这种型号?两文中都没有一点说明,只好让读者自己去猜想了. 电压变换通过原边和副边绕组匝数比来完成.不管功率传送是哪一种方式,原边和副边的电压变换比等于原绕组和副绕组匝数比,只要不改变匝数比,就不影响电压变换.但是,绕组匝数与高频电源变压器的漏感有关.漏感大小与原绕组匝数的平方成正比.有趣的是,漏感能不能规定一个数值?《电源技术应用》2003年第6期同时刊登的两篇文章有着不同的说法.“设计要点”一文中说:“对于一符合绝缘及安全标准的高频变压器,其漏感量应为次级开路时初级电感量的1%~3%”.“辨析”一文中说:“在很多技术单上,标注着漏感=1%的磁化电感或漏感

磁芯变压器和磁芯电感的新设计理论和实践制作:

绝大部分人对磁芯设计感到无从下手,即使少数人学会了理论设计,但一用到实践中则行不通了,最后头都大了,还是做不好,(和实际误差相差1倍,10倍,有时甚至相差100倍),感觉理论真是没用,还是用实践抄袭别人的吧!可想而知这样设计出的东西想要很好,真是很难.

为什么理论上的计算和实践不一样呢?为什么理论计算中有很多经验公式呢?为什么公式中没有磁芯的电阻呢?还有实际应用中也有很多不合理的地方,比如磁芯的数据是由厂家提供的,各项性能到底达标了没有?再说磁芯的测试是用理想方波测得的,所得到的各项性能是最大性能,根本不能实用的,即使能用,效果也不理想,诸如磁芯发热严重、漏磁过大等,还有磁芯要留气隙,或磁芯采用磁棒,则根本违背了变压器的气隙越小越好的观点(有直流成分的除外).我也为它困惑了十多年,才发现了其中的秘密(共制作了1000多个各式各样的磁芯变压器和电感才总结的理论).

本人设计了一整套方案来实测磁芯的性能,按实测磁芯的性能来设计的变压器和电感,具有一次试制的成功率极大,绝大多数性能符合预计性能(比如变压比、最大功率、工作频率、效率、损耗、电感量等),电感实际误差小于5%,做出的变压器或电感具有比书上介绍的体积小、功率大(大20倍以上)、发热少(少10倍)、效率高、性能好、漏感小等优点.

本人磁芯理论来源于工频变压器理论,实际上工频变压器的公式大都可以用于设计磁芯变压器,只不过要注意二点,一是磁芯的最大磁通小,是铁芯的二十分之一到二分之一,二是磁芯的电阻大,比铁芯的等效电阻大10K--1M倍.所以频率可以很高可达20K--100K,用铜可少200--2000倍,最大功率和铁芯相比可大100--300倍.设计中只要知道了最大磁通值和磁芯内阻,则变压器或电感制作起来就很方便了.

现就实测最大磁通值和磁芯内阻的方法和计算方法介绍如下:

第一,首先测最大磁通值和实用磁通值,用一个50HZ恒流源(比如用220V电源串联一个220W灯泡)接入初级绕组,匝数可调(比如1--20匝),次级用一个较多匝数线圈(比如3K--10K匝)来测量电压(有电子毫伏表就不用绕这么多匝了).先使测量的电压达最大值(比如20安匝以后不再增加).然后再测量电压最大值的70%处的安匝值(比如为7AT).则此时的安匝值就是此磁芯的励磁电流(即空载电流),此时的电压除以次级匝数即是50HZ时的每匝电压,然后即可根据频率要求算出实际每匝电压(比如频率升高1K倍则电压升高1K倍).其它设计计算和工频变压器差不多,有高压时要特别注意绝缘(高频高压特别容易击穿).

第二,当频率设计较高时(10K--100K),应测算磁芯的铁损.

绝大多数人以为铁损反正较小,不测也罢(这就造成了生产厂家对磁芯内阻没有规定所引起的种种后果).其实它的内阻大小决定了它的最佳工作频率,从而决定了最佳每伏匝数,要做一个电路去满足一个磁芯是好办的,要做一个电路去满足很多磁芯其结果是--哈--哈!(不是打不上电压而效率低,就是因为电压过高而烧毁开关管)因为它们的内阻不一样,即使是同一批货.这是批量生产失败的最主要原因.

测算磁芯的铁损和工频变压器可不一样,因为线圈的匝数较少,励磁电流较大,铁损较小,不易测量.(励磁电流大,铁损小,这使得一些较简单的电路工作异常,比如开关管突然关断时励磁功率无处可走,则打出很高的反压达5--10倍,使铁损增大25--100倍的方法来损耗励磁功率,这使得磁芯发热严重,降低效率,还使输出在轻载时变压比不稳定,应用一定的电路把励磁功率返回电源).

测算磁芯的铁损可用万用表直接测量内阻,(打磨表面,用铝纸压紧测量.也可以用4点法精确测量磁芯的电阻)即可根据此阻值计算出涡流电阻(方法略).然后计算铁损,铁损等于每匝电压的平方除以涡流电阻(一般要求小于0.5%的总功率).即阻值小的频率要低些,阻值大的频率可高些,一般阻值小的磁通量大些,阻值大的磁通量小些.

铜损的计算方法较简单(方法略),也应小于0.5%的总功率.变压器设计的怎么样才算最好呢,应该是铜损等于铁损时最好,当铜损等于铁损时则此变压器设计最优良,体积最小、效率最高(可达99%以上).

制作电感:

说白了,制作电感就是制作一个空载变压器(有恒直流成分的要留隙再测,和工频电感器一样),只要测出了励磁电流,那么一切就都解决了,应用在什么频率(或脉宽),就可知道每匝电压,想阻住多少电压或要感应产生多少电压,就可计算出绕多少匝.这时,励磁电流乘电压等于转换功率,转换功率乘脉宽等于转换能量.可想而知磁芯大,励磁大,功率也大,同时损耗也大.在满足功率的前提下,电感也应该做成铜损等于铁损的,此时效率最高,发热最小,磁芯也小,用铜也少,性能最优,同时具有漏感小,价格低等优点.此法好用的很,不必算出电感量,就可根据电路要求直接得到电感的电气性能.磁芯的选用可根据应用频率来定,一般有结晶的,内阻较大,频率较高,但最大磁通小,功率较小.无结晶的,内阻较小,频率较低,但最大磁通大,功率较大.(电感量可用W=1/2I2L算出.一个电感光有电感量是不行的,还应该有最高工作电压、工作频率、损耗等.就如电容,不光要有容量、耐压,还应有最大电流,频率、损耗一样.)

xingyong写于2002年

绝大部分人对磁芯设计感到无从下手,即使少数人学会了理论设计,但一用到实践中则行不通了,最后头都大了,还是做不好,(和实际误差相差1倍,10倍,有时甚至相差100倍),感觉理论真是没用,还是用实践抄袭别人的吧!可想而知这样设计出的东西想要很好,真是很难.

为什么理论上的计算和实践不一样呢?为什么理论计算中有很多经验公式呢?为什么公式中没有磁芯的电阻呢?还有实际应用中也有很多不合理的地方,比如磁芯的数据是由厂家提供的,各项性能到底达标了没有?再说磁芯的测试是用理想方波测得的,所得到的各项性能是最大性能,根本不能实用的,即使能用,效果也不理想,诸如磁芯发热严重、漏磁过大等,还有磁芯要留气隙,或磁芯采用磁棒,则根本违背了变压器的气隙越小越好的观点(有直流成分的除外).我也为它困惑了十多年,才发现了其中的秘密(共制作了1000多个各式各样的磁芯变压器和电感才总结的理论).

本人设计了一整套方案来实测磁芯的性能,按实测磁芯的性能来设计的变压器和电感,具有一次试制的成功率极大,绝大多数性能符合预计性能(比如变压比、最大功率、工作频率、效率、损耗、电感量等),电感实际误差小于5%,做出的变压器或电感具有比书上介绍的体积小、功率大(大20倍以上)、发热少(少10倍)、效率高、性能好、漏感小等优点.

本人磁芯理论来源于工频变压器理论,实际上工频变压器的公式大都可以用于设计磁芯变压器,只不过要注意二点,一是磁芯的最大磁通小,是铁芯的二十分之一到二分之一,二是磁芯的电阻大,比铁芯的等效电阻大10K--1M倍.所以频率可以很高可达20K--100K,用铜可少200--2000倍,最大功率和铁芯相比可大100--300倍.设计中只要知道了最大磁通值和磁芯内阻,则变压器或电感制作起来就很方便了.

现就实测最大磁通值和磁芯内阻的方法和计算方法介绍如下:

第一,首先测最大磁通值和实用磁通值,用一个50HZ恒流源(比如用220V电源串联一个220W灯泡)接入初级绕组,匝数可调(比如1--20匝),次级用一个较多匝数线圈(比如3K--10K匝)来测量电压(有电子毫伏表就不用绕这么多匝了).先使测量的电压达最大值(比如20安匝以后不再增加).然后再测量电压最大值的70%处的安匝值(比如为7AT).则此时的安匝值就是此磁芯的励磁电流(即空载电流),此时的电压除以次级匝数即是50HZ时的每匝电压,然后即可根据频率要求算出实际每匝电压(比如频率升高1K倍则电压升高1K倍).其它设计计算和工频变压器差不多,有高压时要特别注意绝缘(高频高压特别容易击穿).

第二,当频率设计较高时(10K--100K),应测算磁芯的铁损.

绝大多数人以为铁损反正较小,不测也罢(这就造成了生产厂家对磁芯内阻没有规定所引起的种种后果).其实它的内阻大小决定了它的最佳工作频率,从而决定了最佳每伏匝数,要做一个电路去满足一个磁芯是好办的,要做一个电路去满足很多磁芯其结果是--哈--哈!(不是打不上电压而效率低,就是因为电压过高而烧毁开关管)因为它们的内阻不一样,即使是同一批货.这是批量生产失败的最主要原因.

测算磁芯的铁损和工频变压器可不一样,因为线圈的匝数较少,励磁电流较大,铁损较小,不易测量.(励磁电流大,铁损小,这使得一些较简单的电路工作异常,比如开关管突然关断时励磁功率无处可走,则打出很高的反压达5--10倍,使铁损增大25--100倍的方法来损耗励磁功率,这使得磁芯发热严重,降低效率,还使输出在轻载时变压比不稳定,应用一定的电路把励磁功率返回电源).

测算磁芯的铁损可用万用表直接测量内阻,(打磨表面,用铝纸压紧测量.也可以用4点法精确测量磁芯的电阻)即可根据此阻值计算出涡流电阻(方法略).然后计算铁损,铁损等于每匝电压的平方除以涡流电阻(一般要求小于0.5%的总功率).即阻值小的频率要低些,阻值大的频率可高些,一般阻值小的磁通量大些,阻值大的磁通量小些.

铜损的计算方法较简单(方法略),也应小于0.5%的总功率.变压器设计的怎么样才算最好呢,应该是铜损等于铁损时最好,当铜损等于铁损时则此变压器设计最优良,体积最小、效率最高(可达99%以上).

制作电感:

说白了,制作电感就是制作一个空载变压器(有恒直流成分的要留隙再测,和工频电感器一样),只要测出了励磁电流,那么一切就都解决了,应用在什么频率(或脉宽),就可知道每匝电压,想阻住多少电压或要感应产生多少电压,就可计算出绕多少匝.这时,励磁电流乘电压等于转换功率,转换功率乘脉宽等于转换能量.可想而知磁芯大,励磁大,功率也大,同时损耗也大.在满足功率的前提下,电感也应该做成铜损等于铁损的,此时效率最高,发热最小,磁芯也小,用铜也少,性能最优,同时具有漏感小,价格低等优点.此法好用的很,不必算出电感量,就可根据电路要求直接得到电感的电气性能.磁芯的选用可根据应用频率来定,一般有结晶的,内阻较大,频率较高,但最大磁通小,功率较小.无结晶的,内阻较小,频率较低,但最大磁通大,功率较大.(电感量可用W=1/2I2L算出.一个电感光有电感量是不行的,还应该有最高工作电压、工作频率、损耗等.就如电容,不光要有容量、耐压,还应有最大电流,频率、损耗一样.)

xingyong写于2002年

0

回复

提示

@xingyong

介绍一个变压器.此变压器重量22克,工作频率70KHZ,功率500W,半小时温升50度(自冷).输入12V(双绕组),输出220V,双组串联漏感0.2微亨(考滤到开关管有一定结电容,所以此变压器分布电容有点相对较大).[图片]500){this.resized=true;this.width=500;this.alt='这是一张缩略图,点击可放大。\n按住CTRL,滚动鼠标滚轮可自由缩放';this.style.cursor='hand'}"onclick="if(!this.resized){returntrue;}else{window.open('http://u.dianyuan.com/bbs/u/35/1132035788.jpg');}"onmousewheel="returnimgzoom(this);">

500W/12V/2=20.83A

f=70kHz

图上的那个线........

f=70kHz

图上的那个线........

0

回复

提示

@xingyong

磁芯变压器和磁芯电感的新设计理论和实践制作: 绝大部分人对磁芯设计感到无从下手,即使少数人学会了理论设计,但一用到实践中则行不通了,最后头都大了,还是做不好,(和实际误差相差1倍,10倍,有时甚至相差100倍),感觉理论真是没用,还是用实践抄袭别人的吧!可想而知这样设计出的东西想要很好,真是很难. 为什么理论上的计算和实践不一样呢?为什么理论计算中有很多经验公式呢?为什么公式中没有磁芯的电阻呢?还有实际应用中也有很多不合理的地方,比如磁芯的数据是由厂家提供的,各项性能到底达标了没有?再说磁芯的测试是用理想方波测得的,所得到的各项性能是最大性能,根本不能实用的,即使能用,效果也不理想,诸如磁芯发热严重、漏磁过大等,还有磁芯要留气隙,或磁芯采用磁棒,则根本违背了变压器的气隙越小越好的观点(有直流成分的除外).我也为它困惑了十多年,才发现了其中的秘密(共制作了1000多个各式各样的磁芯变压器和电感才总结的理论). 本人设计了一整套方案来实测磁芯的性能,按实测磁芯的性能来设计的变压器和电感,具有一次试制的成功率极大,绝大多数性能符合预计性能(比如变压比、最大功率、工作频率、效率、损耗、电感量等),电感实际误差小于5%,做出的变压器或电感具有比书上介绍的体积小、功率大(大20倍以上)、发热少(少10倍)、效率高、性能好、漏感小等优点. 本人磁芯理论来源于工频变压器理论,实际上工频变压器的公式大都可以用于设计磁芯变压器,只不过要注意二点,一是磁芯的最大磁通小,是铁芯的二十分之一到二分之一,二是磁芯的电阻大,比铁芯的等效电阻大10K--1M倍.所以频率可以很高可达20K--100K,用铜可少200--2000倍,最大功率和铁芯相比可大100--300倍.设计中只要知道了最大磁通值和磁芯内阻,则变压器或电感制作起来就很方便了. 现就实测最大磁通值和磁芯内阻的方法和计算方法介绍如下: 第一,首先测最大磁通值和实用磁通值,用一个50HZ恒流源(比如用220V电源串联一个220W灯泡)接入初级绕组,匝数可调(比如1--20匝),次级用一个较多匝数线圈(比如3K--10K匝)来测量电压(有电子毫伏表就不用绕这么多匝了).先使测量的电压达最大值(比如20安匝以后不再增加).然后再测量电压最大值的70%处的安匝值(比如为7AT).则此时的安匝值就是此磁芯的励磁电流(即空载电流),此时的电压除以次级匝数即是50HZ时的每匝电压,然后即可根据频率要求算出实际每匝电压(比如频率升高1K倍则电压升高1K倍).其它设计计算和工频变压器差不多,有高压时要特别注意绝缘(高频高压特别容易击穿). 第二,当频率设计较高时(10K--100K),应测算磁芯的铁损. 绝大多数人以为铁损反正较小,不测也罢(这就造成了生产厂家对磁芯内阻没有规定所引起的种种后果).其实它的内阻大小决定了它的最佳工作频率,从而决定了最佳每伏匝数,要做一个电路去满足一个磁芯是好办的,要做一个电路去满足很多磁芯其结果是--哈--哈!(不是打不上电压而效率低,就是因为电压过高而烧毁开关管)因为它们的内阻不一样,即使是同一批货.这是批量生产失败的最主要原因. 测算磁芯的铁损和工频变压器可不一样,因为线圈的匝数较少,励磁电流较大,铁损较小,不易测量.(励磁电流大,铁损小,这使得一些较简单的电路工作异常,比如开关管突然关断时励磁功率无处可走,则打出很高的反压达5--10倍,使铁损增大25--100倍的方法来损耗励磁功率,这使得磁芯发热严重,降低效率,还使输出在轻载时变压比不稳定,应用一定的电路把励磁功率返回电源). 测算磁芯的铁损可用万用表直接测量内阻,(打磨表面,用铝纸压紧测量.也可以用4点法精确测量磁芯的电阻)即可根据此阻值计算出涡流电阻(方法略).然后计算铁损,铁损等于每匝电压的平方除以涡流电阻(一般要求小于0.5%的总功率).即阻值小的频率要低些,阻值大的频率可高些,一般阻值小的磁通量大些,阻值大的磁通量小些. 铜损的计算方法较简单(方法略),也应小于0.5%的总功率.变压器设计的怎么样才算最好呢,应该是铜损等于铁损时最好,当铜损等于铁损时则此变压器设计最优良,体积最小、效率最高(可达99%以上). 制作电感: 说白了,制作电感就是制作一个空载变压器(有恒直流成分的要留隙再测,和工频电感器一样),只要测出了励磁电流,那么一切就都解决了,应用在什么频率(或脉宽),就可知道每匝电压,想阻住多少电压或要感应产生多少电压,就可计算出绕多少匝.这时,励磁电流乘电压等于转换功率,转换功率乘脉宽等于转换能量.可想而知磁芯大,励磁大,功率也大,同时损耗也大.在满足功率的前提下,电感也应该做成铜损等于铁损的,此时效率最高,发热最小,磁芯也小,用铜也少,性能最优,同时具有漏感小,价格低等优点.此法好用的很,不必算出电感量,就可根据电路要求直接得到电感的电气性能.磁芯的选用可根据应用频率来定,一般有结晶的,内阻较大,频率较高,但最大磁通小,功率较小.无结晶的,内阻较小,频率较低,但最大磁通大,功率较大.(电感量可用W=1/2I2L算出.一个电感光有电感量是不行的,还应该有最高工作电压、工作频率、损耗等.就如电容,不光要有容量、耐压,还应有最大电流,频率、损耗一样.) xingyong写于2002年

只見牛在天上飛,原來是你在地上吹,哈哈,開個玩笑

“做出的变压器或电感具有比书上介绍的体积小、功率大(大20倍以上)”這句話我特別有興趣,根據TDK的datasheet(不知道算不算書?)上介紹,EER28L用單端正激100KHz可以做到228W, 不知你設計的是不是可以做到228*20=4560W? 真希望你能證明實現20倍功率輸出的方法.

“做出的变压器或电感具有比书上介绍的体积小、功率大(大20倍以上)”這句話我特別有興趣,根據TDK的datasheet(不知道算不算書?)上介紹,EER28L用單端正激100KHz可以做到228W, 不知你設計的是不是可以做到228*20=4560W? 真希望你能證明實現20倍功率輸出的方法.

0

回复

提示

@xingyong

磁芯变压器和磁芯电感的新设计理论和实践制作: 绝大部分人对磁芯设计感到无从下手,即使少数人学会了理论设计,但一用到实践中则行不通了,最后头都大了,还是做不好,(和实际误差相差1倍,10倍,有时甚至相差100倍),感觉理论真是没用,还是用实践抄袭别人的吧!可想而知这样设计出的东西想要很好,真是很难. 为什么理论上的计算和实践不一样呢?为什么理论计算中有很多经验公式呢?为什么公式中没有磁芯的电阻呢?还有实际应用中也有很多不合理的地方,比如磁芯的数据是由厂家提供的,各项性能到底达标了没有?再说磁芯的测试是用理想方波测得的,所得到的各项性能是最大性能,根本不能实用的,即使能用,效果也不理想,诸如磁芯发热严重、漏磁过大等,还有磁芯要留气隙,或磁芯采用磁棒,则根本违背了变压器的气隙越小越好的观点(有直流成分的除外).我也为它困惑了十多年,才发现了其中的秘密(共制作了1000多个各式各样的磁芯变压器和电感才总结的理论). 本人设计了一整套方案来实测磁芯的性能,按实测磁芯的性能来设计的变压器和电感,具有一次试制的成功率极大,绝大多数性能符合预计性能(比如变压比、最大功率、工作频率、效率、损耗、电感量等),电感实际误差小于5%,做出的变压器或电感具有比书上介绍的体积小、功率大(大20倍以上)、发热少(少10倍)、效率高、性能好、漏感小等优点. 本人磁芯理论来源于工频变压器理论,实际上工频变压器的公式大都可以用于设计磁芯变压器,只不过要注意二点,一是磁芯的最大磁通小,是铁芯的二十分之一到二分之一,二是磁芯的电阻大,比铁芯的等效电阻大10K--1M倍.所以频率可以很高可达20K--100K,用铜可少200--2000倍,最大功率和铁芯相比可大100--300倍.设计中只要知道了最大磁通值和磁芯内阻,则变压器或电感制作起来就很方便了. 现就实测最大磁通值和磁芯内阻的方法和计算方法介绍如下: 第一,首先测最大磁通值和实用磁通值,用一个50HZ恒流源(比如用220V电源串联一个220W灯泡)接入初级绕组,匝数可调(比如1--20匝),次级用一个较多匝数线圈(比如3K--10K匝)来测量电压(有电子毫伏表就不用绕这么多匝了).先使测量的电压达最大值(比如20安匝以后不再增加).然后再测量电压最大值的70%处的安匝值(比如为7AT).则此时的安匝值就是此磁芯的励磁电流(即空载电流),此时的电压除以次级匝数即是50HZ时的每匝电压,然后即可根据频率要求算出实际每匝电压(比如频率升高1K倍则电压升高1K倍).其它设计计算和工频变压器差不多,有高压时要特别注意绝缘(高频高压特别容易击穿). 第二,当频率设计较高时(10K--100K),应测算磁芯的铁损. 绝大多数人以为铁损反正较小,不测也罢(这就造成了生产厂家对磁芯内阻没有规定所引起的种种后果).其实它的内阻大小决定了它的最佳工作频率,从而决定了最佳每伏匝数,要做一个电路去满足一个磁芯是好办的,要做一个电路去满足很多磁芯其结果是--哈--哈!(不是打不上电压而效率低,就是因为电压过高而烧毁开关管)因为它们的内阻不一样,即使是同一批货.这是批量生产失败的最主要原因. 测算磁芯的铁损和工频变压器可不一样,因为线圈的匝数较少,励磁电流较大,铁损较小,不易测量.(励磁电流大,铁损小,这使得一些较简单的电路工作异常,比如开关管突然关断时励磁功率无处可走,则打出很高的反压达5--10倍,使铁损增大25--100倍的方法来损耗励磁功率,这使得磁芯发热严重,降低效率,还使输出在轻载时变压比不稳定,应用一定的电路把励磁功率返回电源). 测算磁芯的铁损可用万用表直接测量内阻,(打磨表面,用铝纸压紧测量.也可以用4点法精确测量磁芯的电阻)即可根据此阻值计算出涡流电阻(方法略).然后计算铁损,铁损等于每匝电压的平方除以涡流电阻(一般要求小于0.5%的总功率).即阻值小的频率要低些,阻值大的频率可高些,一般阻值小的磁通量大些,阻值大的磁通量小些. 铜损的计算方法较简单(方法略),也应小于0.5%的总功率.变压器设计的怎么样才算最好呢,应该是铜损等于铁损时最好,当铜损等于铁损时则此变压器设计最优良,体积最小、效率最高(可达99%以上). 制作电感: 说白了,制作电感就是制作一个空载变压器(有恒直流成分的要留隙再测,和工频电感器一样),只要测出了励磁电流,那么一切就都解决了,应用在什么频率(或脉宽),就可知道每匝电压,想阻住多少电压或要感应产生多少电压,就可计算出绕多少匝.这时,励磁电流乘电压等于转换功率,转换功率乘脉宽等于转换能量.可想而知磁芯大,励磁大,功率也大,同时损耗也大.在满足功率的前提下,电感也应该做成铜损等于铁损的,此时效率最高,发热最小,磁芯也小,用铜也少,性能最优,同时具有漏感小,价格低等优点.此法好用的很,不必算出电感量,就可根据电路要求直接得到电感的电气性能.磁芯的选用可根据应用频率来定,一般有结晶的,内阻较大,频率较高,但最大磁通小,功率较小.无结晶的,内阻较小,频率较低,但最大磁通大,功率较大.(电感量可用W=1/2I2L算出.一个电感光有电感量是不行的,还应该有最高工作电压、工作频率、损耗等.就如电容,不光要有容量、耐压,还应有最大电流,频率、损耗一样.) xingyong写于2002年

呵呵

按XY解释是这样的,变压器输出有220V,然后短路放电,最高峰值可到2A以上,乘起来刚好500W,小学生都会算,对不对?

按XY解释是这样的,变压器输出有220V,然后短路放电,最高峰值可到2A以上,乘起来刚好500W,小学生都会算,对不对?

0

回复

提示