本文作者为电源网论坛版主boy59,感谢版主提供优质稿件。

隔离型Boost电路

开关电源有三大基本拓扑Buck、Boost、Buck-Boost,其中Buck的隔离型为正激电路,Buck-Boost的隔离型为反激电路,唯独Boost拓扑的隔离型电路不常见。Boost是升压型拓扑输入电流是连续的非常适合作为输入级比如用作连续模式的PFC电路,缺点是只能升压(输出>=输入),像常见的PFC应用一般输出电压是380-420V,如果应用中需要的是低压输出那么只能再接入降压电路。如果有隔离型Boost电路通过变压器匝比调节,低压应用就容易解决了。

Buck-Boost拓扑的隔离型是反激,直流增益公式都是Uo=D/(1-D)*n*Uin。(非隔离时n=1)Boost拓扑的直流增益公式为Uo=1/(1-D)*Uin。

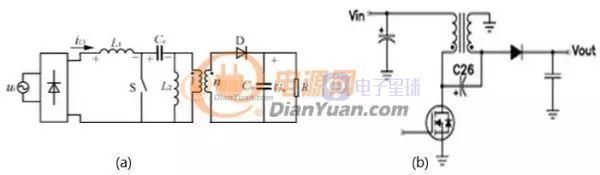

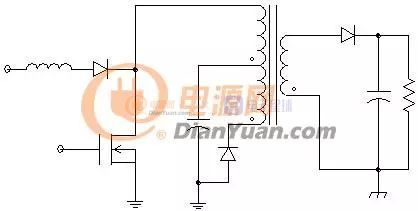

一种实现方法是采用隔离型号Sepic电路,比如下面的两种电路:

图1-1 隔离型Sepic电路

Sepic这种电路存在那些缺点呢?

图1-1(b) 电容C26的这种接法使电磁隔离变为了电容隔离,如果Vout就是最终输出端那么要采用安规电容了。

在效率上Sepic电路不及Boost电路,隔离的Sepic效率也不会比隔离的Boost电路高。

Sepic电路是靠电容传递能量的,目前的电容性能还及变压器。

在环路控制上Sepic电路要比Boost电路难,不过PFC应用对环路要求不高,可能问题不大。

隔离型Sepic电路要处理变压器的漏感问题,隔离型Boost电路可能没有漏感问题。

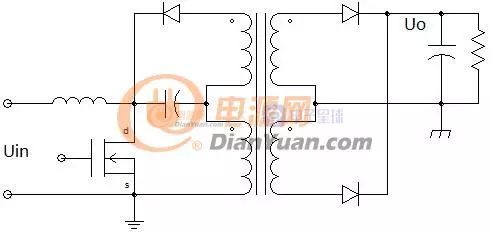

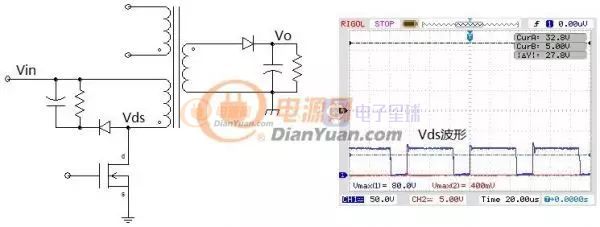

这种隔离型Boost电路的原理图如下:

图1-2 电流型推挽变换器

常见的推挽电路电感在次级属电压型推挽电路,图1-2的电路是电压型推挽的对偶电路既电流型推挽电路。电压型推挽电路的占空比是0-50%,根据对偶性电流型推挽的占空比是50%-100%。

可能有人会觉的用两颗MOS管增加成本,这种隔离型的Boost电路要么选两颗MOS管要么选一颗MOS管加一个电容其它的好像没办法实现了。用两颗MOS管来分担一颗MOS管的功率成本上不一定会增加,变压器同理。

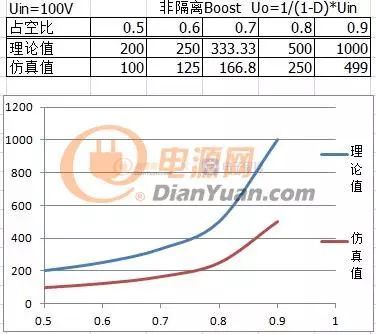

对这个隔离Boost电路进行DC/DC仿真,结果如下(匝比n=1)

图1-3 直流增益曲线

图1-3的仿真结果可以推出这种隔离型Boost电路的直流增益为Uo=0.5/(1-D)*n*Uin(n=Np/Nc)。当匝比n=1时这种隔离Boost的增益曲线是非隔离的1/2。

这种电路采用固定周期的PWM控制比较容易实现,只要两个MOS管交错导通就可以。在PFC应用中最理想的是采用PFM-PWM变频控制。对于不停变化的周期,如何控制两路信号的占空比、如何控制两路信号的交错时间是个需要解决的问题。不知道是否有专用芯片,可以先试着设计一个电路让普通的单通道PFM-PWM信号转换为交错的双通道信号输出。

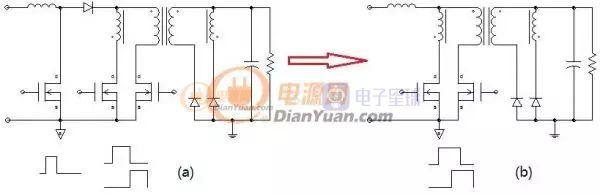

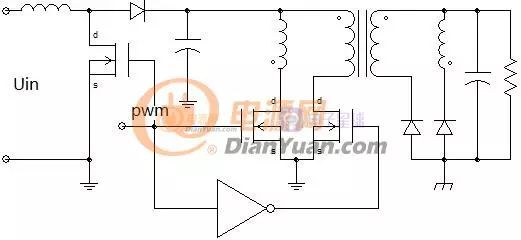

这个隔离Boost电路可由Boost+Buck演变而来,见下图:

图1-4 Boost+Buck及隔离Boost电路

在两级电路(a)中,左边的电感、MOS开关和二极管构成Boost电路,右边的电路是一个占空比为50%的“正激”电路实现“理想变压器”的功能。

图(b)是把图(a)的两级合二为一,从图中看占空比信号也被合二为一变成了两路占空比始终大于50%的信号。

图(b)的这种隔离Boost电路存在两个问题,一个是漏感的问题一个是磁偏的问题。图(a)的电路如果在初级的Boost电路后面加一个小电容(变压器采用双线并绕)就可以实现漏感的无损吸收,而图(b)的电路却并不那么容易,所以要达到高的性能这种电路还需再改进一下。

如果把图1-4(b)中的一个MOS管换成二极管则初级变成了熟悉的带复位绕组正激结构。

图1-5 初级为“绕组复位正激”电路

原设想初级采用双线并绕漏感不是问题,实际情况由于输入多了一个PFC电感,漏感能量无法回到Uin中(电路中一般不允许两个电感直接串联)在MOS管会产生很大的电压应力。如果加RCD吸收那么这个电路就一点优势都没有还不如采用两级结构的性能高,这种电路估计只能等到将来有一天出现了无漏感变压器后才能得到很好的应用。

在两级电路中带变压器隔离的一般都是放在后级,比如PFC+正激,比如图1-4(a),如果把两级互换位置既隔离的在前PFC电路在后,这样输入级就不存在电感而变压器的漏感能量可以回到Uin中去。

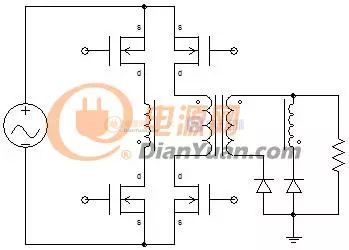

其实变换之后电路并没什么优势,由于MOS开关管分列变压器两侧也没办法合二为一,不过如果把整流桥融入到变换后的电路中是否可以提升电路的性能?电路见下图。

图1-6 整流、变压一体电路

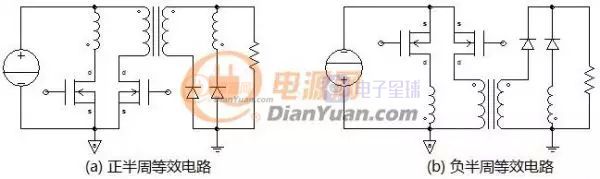

图1-6的电路按正负半周可分解为两部分

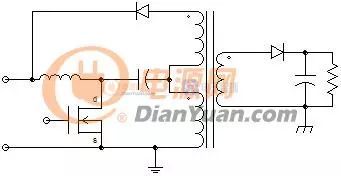

图1-7 正负半周等效图

如图1-7,当输入电压为正半周时上边的两颗MOS管一直导通,省略掉MOS管后得到图(a)的等效结果。当输入电压为负半周时下边的两颗MOS管一直导通,省略掉MOS管后得到图(b)的等效结果。图(a)和图(b)是完全相同的两个电路。

图1-7中的电路转换成比较熟悉的等效电路画法如下:

图1-8 全桥电路

图1-6的整流、变压一体电路相当于是由上面的两个全桥电路串联构成的。

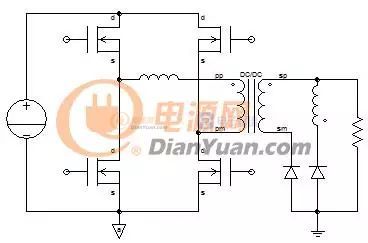

图1-8的这种全桥电路通常是采用定频的PWM模式控制,仿真的时候发现如果采用变频控制会得到非常不错的软开关特性——从轻载到满载全程软开关。某些特性同LLC电路很像,不过电流波形是锯齿波,不仅零电压开还零电压关比LLC更软。

电路中的波形情况如下:

图2-1-1 全桥软开关运行波形

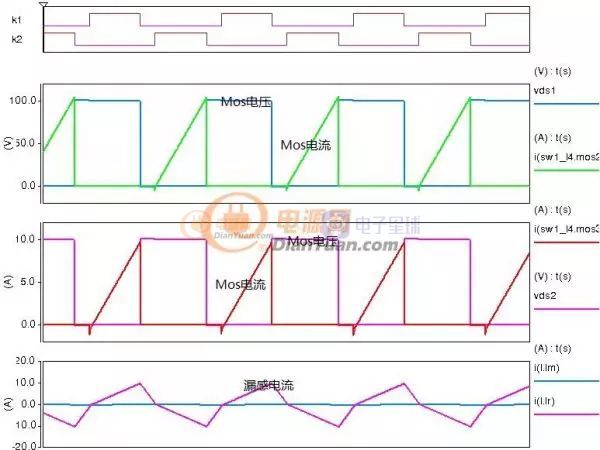

关断时的局部放大波形如下:

图2-1-2 零电压关断波形

全桥软开关是利用MOS管的寄生电容与漏感的准谐振来实现软开关,与LLC相似之处是零电压开启,输出电流为漏感电流减去励磁电感电流,都是变频控制。不同之处是LLC电路的谐振电感串在电路中励磁电感可以发挥作用电路中有两个谐振频率,波形为正弦波。

图2-1-1显示这种电路是零电压开启的(开启前电流反向)关断时也接近零电压关断见图2-1-2。这种电路的最大优点是全程软开关,无论输入电压、输出负载如何变化能始终保持软开关,最大的缺点是重载低频轻载时高频应当是属于串联准谐振软开关类。

如果在输出侧加一个滤波电感(正统的全桥电路)则可以把电路中的三角波变为梯形波,从而降低峰值损耗。

图2-1-3 “准谐振”梯形波

图2-1-3和图2-1-1是相同的输出电压、功率,实际电路中前者的效率要更高一些。

电路还是全桥电路只是改变了控制方式(变频控制)就可实现全程软开关,变频全桥的直流特性曲线如下:

图2-2-1 变频全桥的DC特性

这个同LLC电路的的ZVS区域1比较接近,见下图:

图2-2-2 LLC的DC特性

LLC电路的ZVS区不是零关断有关断损耗,变频全桥是零关断效率应当要比LLC电路高。同LLC电路一样,变频全桥不适合宽输入 、宽负载变化的应用场合,否则会产生极宽的频率变化范围。

理想中的软开关应当是全程软开关、如硬开关一般易于控制、频率变化范围要小,不过目前为止还未见过能达到上述要求的软开关。

全谐振太软不可控,准谐振软硬结合不过不能全程软开关(否则会产生较大的应力),上面提到的变频全桥软开关(属串联谐振)频率变化的范围太宽。

要实现理想软开关有一种方法是采用可变谐振电感或谐振电容(电可控),不同的工况可调节相应的谐振参数以实现最佳工作状态。

不知道市面上是否有适合的电控可变电感和可变电容,现有的条件有源钳位软开关属可变电容类型不过只能实现一个容值可变,可变电感可采用饱和电感方案,见下图:

图2-3 饱和电感软开关

如上图2-3轻载时三个电感串联,谐振频率低、开关频率低有益于降低轻载损耗,中载时电流大于0.2A,2mH的电感饱和电路中电感量变为800uH+100uH,重载时800uH电感饱和电路中的感量变为100uH。现在的饱和电感效率好像还比较低,这个方案或许要等到将来才能实现。

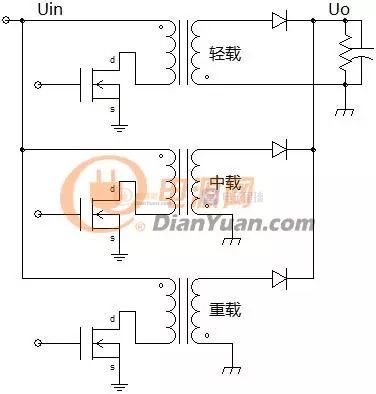

目前最可行的方案是采用多路并联的方式,比如将相对比较简单的QR模式反激分为三路并联,一路负责轻载、二路负责中载、三路负责重载。

满载时3路都工作不会产生冗余增加成本,轻载时只让一路工作(一路感量较大)因采用小功率MOS管所以可降低驱动损耗提高轻载效率,又因电路分为三部分所以可以使电路始终工作在第一谷底导通状态而不产生过宽的频率变化范围。电路如下:

图2-4 三路并联QR反激电路

下面的是两路并联QR反激电路从轻载到满载的波形:

图2-5 两路并联QR反激轻载到满载变化波形

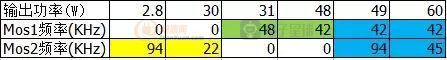

功率与频率的关系表如下:

表2-5-1 功率与两路开关频率的关系表

通过两路并联组合上述QR模式软开关的频率范围在宽负载条件下可控制在22KHz-94KHz之间。如果并联的路数多则频率变化范围更小。

图2-5 波形展开如下:

图2-6 双路QR轻载到满载波形展开图

双路QR从满载到轻载的波形如下:

图2-7 双路QR满载到轻载波形

这种多路并联软开关的控制电路并不复杂至少比NCP1380芯片要简单,前面提到要降低频率变化范围需增加并联路数(并联的每一路参数不同),无限多路并联并不现实,有一种方法可采用二进制数字模式来实现数字组合式软开关电路。上面的双路并联QR反激也是两位数字组合式软开关电路,共有三种组合模式,如果采用三路并联则可实现七种组合模式,这样就可以用数字组合来替换频率变化。

言归正传接下来继续去寻找一种理想的隔离型Boost电路,首先分析隔离型的Buck电路(正激)和隔离型的Buck-Boost电路(反激)的实现过程。

图3-1 非隔离到隔离电路的演化

如图3-1所示,正激和反激电路都相当于把非隔离的Buck、Buck-Boost电路的开关管换成了隔离变压器结构(图中虚线方框),隔离型Boost电路是否可以也按照这种方式演化?

遗憾的是Boost电路并不能像前两种电路那样去演化,主要是受结构所限Boost电路中储能电容的能量不能通过隔离变压器传递到次级,多增加一个开关可以解决这个问题,见下图:

图3-2 有源钳位隔离Boost电路

图3-2(b)增加一个开关管后(也可看做二极管换成同步整流管)储能电容中的能量就可以通过隔离变压器传递到次级负载上,图(c)跟图(b)完全等效所以换个角度储能电容就变成了钳位电容,之前图1-2隔离Boost电路的漏感问题就可以解决了。

为解决漏感而增加钳位电路后这种电路相对于二级结构就没有什么优势了,所以要换个思路来解决。

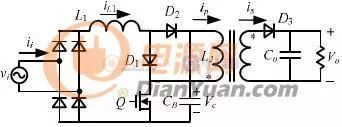

新的思路是保留开关管不变而是在后面的电路上做文章,比较典型的是Boost-FLYback电路,见下图:

图3-3 Boost-FLYback电路

这个电路分解开来就是一个Boost电路+一个FLYback电路,二者共用一个MOS开关管。电路的缺点是多了一个二极管D1,漏感的问题依然存在还需增加吸收电路(如RCD)。

理想的隔离型Boost电路应当是效率高、元件少、控制简单,这种理想中的拓扑貌似诞生了。

这种理想型的拓扑如下:

图4-1 带钳位绕组的隔离型Boost电路

图(a)是一个Boost电路和反激电路的组合,因有钳位绕组所以漏感中的能量会被无损吸收,又因初级采用双线并绕漏感不会影响到前级的Boost功能。

图(b)是一个Boost电路和正激电路的组合,同图(a)的区别在于变压器是按正激设计及同名端的位置不同。在图(b)中续流电感为变压器的漏感,因正激等同于隔离的Buck电路所以图(b)也可以看做是隔离Cuk或Sepic电路(解决漏感问题)。

搭了个实验电路测试的效果不是很理想,后将电路做了点调整见下图:

图4-2 带钳位绕组隔离Boost -2

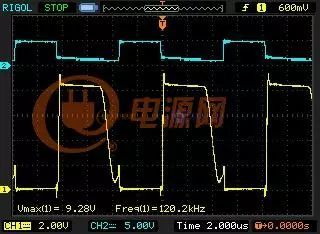

图4-2这个电路对漏感的吸收略有改善(变压器的漏感设计的比较大),实测波形如下:

图4-3 隔离Boost-2测试波形

从理论上分析图4-1和图4-2的原理差不多,但实测结果相差很多而且图4-3的结果也没有达到最理想状态,那么这种电路是不可行还是某些关键问题没有被发现?

将图4-1电路的Boost电感值降低(之前的电感太大功率太小),占空比从10%-60%变化测试的Vds波形如下:

图4-4-1 占空比10%

图4-4-2 占空比20%

图4-4-3 占空比30%

图4-4-4 占空比40%

图4-4-5 占空比50%

图4-4-6 占空比60%

从测试结果看这种电路可以达到对漏感吸收的预期效果,从理论上将这种电路占空比不能超过50%图4-4-6也验证了这一点,如果需要占空比超过50%那么设计时钳位绕组的圈数就不能等于主绕组圈数。

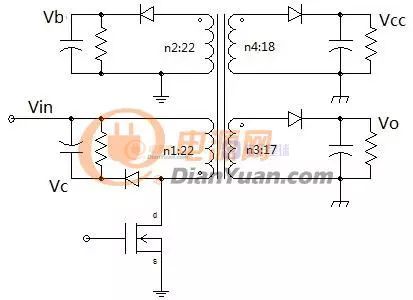

把电路的次级换成桥结构后可将“正、反激电路”合二为一,见下图:

图5-1 兼容“正、反激”的隔离Boost电路

改进后的电路可以实现更高的功率输出。

图5-1这种电路的工作过程如下:

图5-2 工作过程分析

图5-2当开关打开时Boost电感L1储能,电容Uc驱动变压器T1向负载传递能量。

当开关关闭时电感L1中的能量分为两路,一路通过变压器T1直接传递到负载另一路向电容Uc充电,由于初级的双线并绕结构等效为向2个串联Uc电容充电,也因初级双线并绕结构漏感成为滤波电感而得到利用。

电路在控制上可有两种控制方式,一种是50%占空比的的变频控制,另一种是PWM控制模式(或PWM-PFM)。50%占空比的变频控制可以等效为下面的电路:

图5-3 变频模式时的等效电路

当占空比为50%时图5-3和图5-1的电路是完全等效的, 所以也可以通过图5-3的电路来理解图5-1的电路。

图5-1电路的缺点是参数要匹配好不然会发生震荡,MOS管要承受2倍Uin电压跟正激电路特性一样。

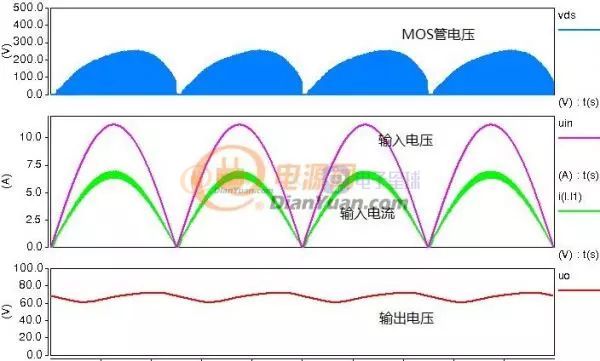

当采用pwm控制模式时电路也可等效5-3,不过后级的两个MOS管控制方式上略有不同,下面的是图5-1电路实现PFC功能的仿真波形。

图5-4 PFC仿真波形

同非隔离Boost电路实现的PFC功能一样,输出电压中含有工频纹波。

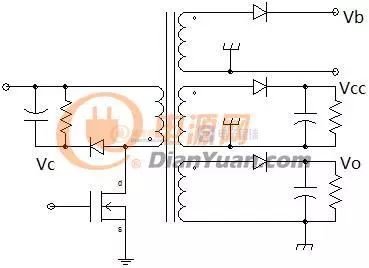

把图4-1(a)电路中的电容放置低端可以得到另一种完全等效的电路。

图5-5 电容置接地的隔离Boos电路

这种电路对漏感的吸收取决于初级双线并绕的耦合效果,实际用双线并绕、双绞线、利兹线测试过,漏感只能达到0.1%左右(业余水平手工绕制)。另外不知道有没有像漆包线一样规格的同轴电缆线,想试试同轴电缆线的效果。

手上有几颗块NCP1207的板子准备改装成图5-5的电路测试一下性能。另外准备测试下面的这种具有漏感吸收功能电路的动态性能。

图5-6 带无损吸收功能的“反激”电路

电路先按普通的反激方式连接(不安装RCD电路),得到的Vds波形如下:

图5-7-1 普通反激电路无RCD吸收的Vds波形

如图普通的反激电路在不加吸收电路时,漏感能量会在MOS管的漏极上产生很高的尖峰电压。

电路按图5-5的隔离Boost电路来连接得到的Vds波形如下:

图5-7-2 隔离Boost电路Vds波形

图中Vds电压是由2倍Vcc加一个小尖峰构成,这个小尖峰是否是因双线并绕不完美而产生的漏感造成的呢?再看图5-6电路的测试结果。

图5-6电路测试的Vds波形如下:

图5-7-3 无损吸收电路的Vds波形

图5-7-3同图5-7-2的波形几乎一样都带有小尖峰,图5-6的无损吸收电路只用了一个线圈而且漏感的吸收回路也畅通无阻不应有这个小尖峰,根据之前的实验结果这个小尖峰是由二极管的正向导通压降造成的。这个问题在论坛中也有讨论,说二极管除了有反向恢复时间外也有正向恢复时间,随着功率的增大这个正向导通小尖峰可以达到50~60V的压降。

下一步准备在相同的实验条件下对比隔离Boost电路、无损吸收电路及普通反激电路的效率(主要目的评估漏感对效率的影响)。

测试条件:输入电压17.3V,输出电压12V,负载100欧电阻。

反激电路的测试:

图5-8-1 反激电路测试

输入功率=17.3*0.101=1.75W。

图5-8-2 反激输出电压及Vds波形

输出功率=12*12/100=1.44W , 效率=1.44/1.75=0.823。(实际输出电压高于12V,实际效率高于计算值)

隔离Boost电路测试:

图5-9-1 隔离Boost电路测试

输入功率=17.3*0.105=1.82W

图5-9-2 隔离Boost输出及Vds电压

输出功率=1.44W,效率=1.44/1.82=0.79

漏感能量吸收电路测试:

图5-10-1 漏感吸收电路测试

输入功率=17.3*0.102=1.76W。

图5-10-2 漏感吸收电路输出及Vds电压

输出功率=1.44W,效率=1.44/1.76=0.82。

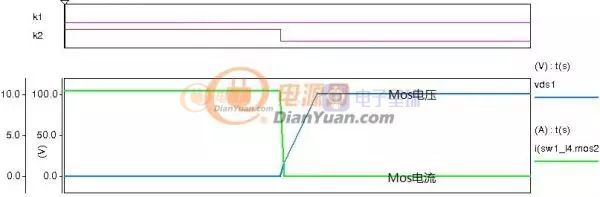

对隔离Boost电路进行测试,输出负载改为12.7欧姆,输入电压由30V变到60V。(NCP1207芯片在输入电压高于17V-18V时可自启动工作)

图5-11-1 输入30V时输出及Vds电压

图5-11-2 输入40V时输出及Vds电压

图5-11-3 输入50V时输出及Vds电压

图5-11-4 输入60V时输出及Vds电压

图5-11-5 测试结果

测试结果显示MOS管的Vds电压大约是2倍Vcc多一点,随着电压的升高越接近2倍Vcc。

从波形上看漏感和MOS管的寄生电容发生了谐振,准备在MOS管上串一个二极管看能否解决这个问题。

目前测试的效率有点低,不知漏感和寄生电容的谐振会有多大影响,另外元器件可能要选专业点的。

将图5-5电路中的初级钳位二极管换成肖特基二极管后与原Vds波形对比:

图5-11-6 更换二极管后的波形对比

如图采用肖特基二极管后振铃要比采用快恢复二极管的小一些,肖特基速度虽快但也有350p的结电容,变压器漏感和这个二极管结电容+MOS管寄生电容发生谐振产生振铃。

目前没有恢复速度为零或结电容为零的二极管,那么这个振铃是一定存在的。剩下的办法就是通过降变压器漏感来减小振铃(实验中变压器采用的是普通绕法漏感比较大)。 下面准备把电路接成反激结构再加上RCD吸收电路通过实验波形来进行分析。

当前实验参数输入电压为50V,反射电源16V左右,有和没有RCD吸收的波形对比如下:

图5-11-7-1 加吸收电路后的Vds波形对比

加RCD吸收电路后Vds电压可以钳位在116伏以下,这样就可以选用低耐压的MOS管。

图5-11-7-2 振铃展开图

如图5-11-7-2振铃中包含三部分,1、为二极管的“正向恢复”时间,2、RCD电路吸收漏感能量过程(此过程也会吸收部分励磁电感能量),3、漏感和寄生电容发生谐振。

有时图(b)中Vds波形的第二段不为直线,如下图:

图5-11-7-3 反激Vds波形-2

当RCD中的钳位电容C选的小一些时会出现图5-11-7-3的波形,RCD电路根据理论分析电容C的大小不会对电路效率产生影响,因吸收能量都只消耗在电阻R上。实际情况如何?

下面是三种情况的实验对比。

1、无RCD吸收,输入电流280.7mA

2、RCD中C较大,输入电流283mA

3、RCD中C适中,输入电流282.2mA

根据实测结果选用适中的钳位电容要比选用大电容效率高一点,原因可能是选用小一点的电容可以在下一个开关周期提供较低的电压有益于降低MOS开关的关断损耗。

从初级采样电阻上测得的电流波形如下:

图5-11-8 采样电阻上的电流波形

如图在MOS开关开启和关闭时刻电流波形都有振铃现象,这两个振铃的产生机理有多种说法,下面准备用实验来验证这些说法。

为方便电流测量将共模电感改装成一个电流互感器

图5-11-9 自制电流互感器

匝数比大概是1:94,电阻36欧姆。

对现有的电路做了几个测试:

1、 正常RCD电路与装在并绕绕组上的RCD电路的测试对比。

图6-1 正常反激电路加RCD电路后的Vds波形

图6-2 双线并绕绕组加RCD电路后的Vds波形

对比图6-1和图6-2,虽然RCD电路所加的位置不同但对变压器漏感的吸收效果近乎一样,测试结果说明双线并绕的耦合效果很理想(实际电路用的是利兹线)。

2、交叉调整率测试

实验用的电路比普通反激多出一路双线并绕线圈所以可以等效为四路输出,见下图:

图6-3 等效四路输出反激

其中输出Vo是接反馈信号,期望能通过不同的测试方式找出或证明影响交叉调整率的因素。

1)交叉调整率跟次级漏感有关。

选比较典型的两个输出通道Vo通道和Vb通道,Vo通道带有一定漏感,Vb通道的漏感很小,Vcc通道为辅助电源通道认为始终工作于轻载状态。

因反馈接在Vo通道上所以Vo的输出始终是恒定的12V,通过监控工作于轻载的Vcc通道来分析漏感的影响。

图6-4-1 负载接Vo通道的测试电路

如图6-4-1是普通的反激电路工作方式,输出Vo通道分别接轻载和重载时Vcc上的波形变化如下:

图6-4-2 Vo通道接轻载、重载时对Vcc电压的影响

图6-4-2显示当Vo通道接轻载时Vcc电压略低于12V,当Vo通道接重载时Vcc电压高于12V,符合多路反激的特性。(红色曲线Vo,蓝色曲线Vcc)

接下来将Vo通道上的负载去除在Vb通道上加负载,电路及测试结果如下:

图6-4-3 无漏感的Vb通道接负载对Vcc电压的影响

从图6-4-3的测试结果看当Vb通道接负载时Vcc的电压不升反降,分析因Vb通道没有漏感所以在这里起钳位作用。

2)初级钳位可以抑制空载通道电压飙升。

测试1,Vo通道接固定负载,Vb通道近乎空载(接820K电阻),Vc通道空载(不加钳位),测试结果如下:

图6-4-4 初级侧无钳位时空载Vb电压

当初级侧未加RCD钳位时MOS管的Vds电压较高导致空载的Vb通道电压也高(92V)。

测试2,相对于测试1增加了RCD钳位电路,结果如下:

图6-4-5 初级侧有钳位电路时的空载Vb电压

增加RCD钳位电路后MOS管的Vds电压被钳位下来同时空载的Vb通道电压也降下来,按这个变换趋势如果继续增大钳位功率则Vb通道的电压将降低至满载时的电压附近,交叉调整率问题将得到改善。(考虑二极管的正向恢复时间问题,Vb通道应适当的加一假负载)