SOC 芯片CSU8RP3119可为客户省去充电管理芯片、DC-DC 的升压芯片、外置的基准源,简单的外围,低功耗的休眠模式,高效率的电能转换以及高品质的性能和高安全性的软件设计,为客户提供最具竞争优势的单芯片的移动电源解决方案。

使用芯片自带的两路高速PWM(16M)和四路高性能ADC(12bit,死区小于3mV)以及特有的基准源数字校正专利技术,CSU8RP3119 无需外围其他IC,即可实现效率高达93%的同步整流移动电源,在2.1A 输出条件下,效率仍然高于88%。一、 系统设计

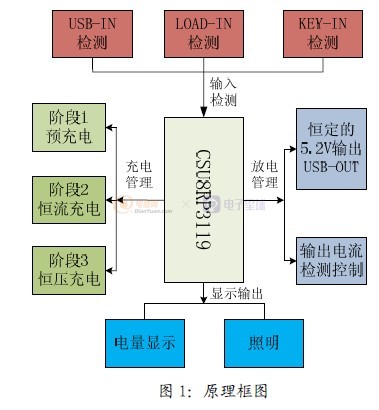

移动电源由充电管理、供电管理、输入检测(USB-IN/KEY-IN/LOAD-IN)、显示输出(电量/照明)组成(见图1)

1.1 充电管理

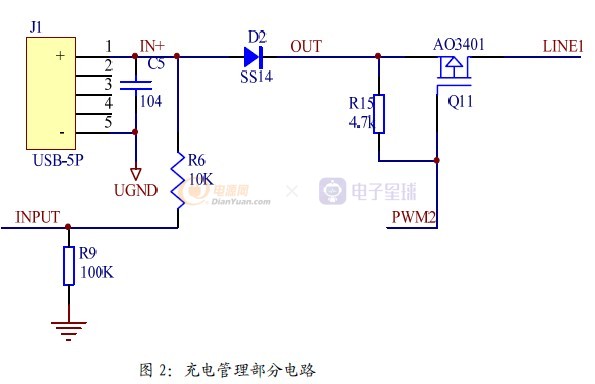

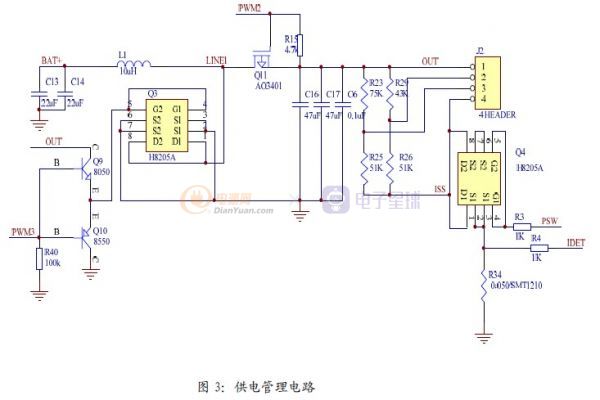

充电过程中,芯片PWM2 口向降压电路提供32KHZ 的PWM 将5V 输入电压降到4.2V 以下对移动电源进行充电,为了使移动电源的电池电压线性上升,程序中采用涓流、恒流、恒压的充电方式对移动电源充电。(如图2+图3 :PWM2 控制PMOS 开关管AO3401,通过电感L1 向电池BAT+充电)

1.2 供电管理

放电过程中,芯片PWM2和PWM3口分别控制PMOS管AO3401 和NMOS管H8205将输出端的电压升到5.2V,对外围设备进行供电。在对外供电的同时,检测负载端电流的大小和电池电压,防止负载过流和移动电源电池过放。(如图 2+图3 )

1.3 输入检测

移动电源充电取决USB-IN 是否使能,供电可以通过KEY-IN 或者LOAD-IN(负载接入检测)来启动,双击KEY-IN 可以开关照明灯。

1.4 显示输出

移动电源电量指示灯是通过检测电池电压的ADC 值来变化的,充电过程中,随着电池电压的升高,电量指示灯会逐渐递增,电池充满时,电量指示灯全亮。相反,供电过程中,电量指示灯也会随着电池电压的减小而逐渐的减少,直至电池过放保护,所有的电量指示灯全灭。

二、 软件设计

2.1 充电管理的软件设计现在市面上大多数移动电源都通过电源管理芯片TP4056/5056 来实现对移动电源进行充电管理。虽然专用的充电管理芯片控制起来比较方便,但是成本会大幅提高。基于CSU8RP3119 的移动电源应用通过软件控制PWM2 的正宽频和采集电池电压以及充电电流的ADC 来实现充电管理。正因为是降压充电,所以充电的PWM 频率不需要太高,目前应用中采用32KHZ 的频率。在PWM 频率固定的情况下,通过软件来实时调整正负宽频的比例来实现不同时段的充电管理。

(A)、低电压阶段的涓流充电管理设计

由于电池过放保护后,电池的电量较低,如果一开始就用恒流的方式给电池充电,极易造成电池浮充,电量指示灯会急速变化,给用户造成错觉,并且容易产生大电流冲击电池。通过采集电池电压ADC 的数据,换算成当前电池的电压,当电池的电压值小于3.3V 时,对电池进行涓流充电,保证电池的电压在低电量的时候线性上升,涓流充电电流为0.01C(C 为电池的容量)

(B)恒流充电管理设计

如果用大电流对移动电源进行充电, 电池的温度会快速升高,电池里的化学物质会加速老化,不仅会减短电池寿命,甚至可能出现爆炸。所以在充电过程中引入恒流充电。当电池电压没有达到恒压阶段(4.2V)时,要对移动电源进行恒流充电,由于充电过程中,电池的电压会不断的上升,为了保证恒定的充电电流,需要对降压的PWM2 正负宽频进行实时的调整。恒流充电时,通过采集流经电池端的电流的ADC 通道的数据,换算出当前的电流大小,以800MA 的恒流电流为例,当充电电流小于770MA 或者大于830MA 时,通过调整降压PWM2 的正负宽频来让充电电流保持在800MA 左右。

(C)、恒压充电管理设计

由于锂电池电芯过充到高于 4.2V 后,正极材料内剩下的锂原子数量不到一半,此时储存格常会垮掉, 让电池容量产生永久性的下降。如果继续充电,由于负极的储存格已经装满了锂原子,后续的锂金属会堆积于负极材料表面。这些锂原子会由负极表面往锂离子来的方向长出树枝状结晶。这些锂金属结晶会穿过隔膜纸,使正负极短路。有时在短路发生前电池就先爆炸,因此,锂电池充电时,一定要设定电压上限, 才可以同时兼顾到电池的寿命、容量、和安全性。为了防止电池过充,当电池的电压上升到4.2V 时,对电池进行恒压充电, 一旦进入恒压充电阶段,充电电流会慢慢的减小,由于充电电流减小,所以要不停的调整降压PWM 的正负宽频,让充电电压维持在4.2V,当充电的电流小于100MA 时,则认为移动电源已经充满,此时需要关掉降压的PWM2。

2.2 供电管理软件设计

普通的移动电源是通过升压的DC-DC 的芯片(M3LD/SY7208)进行升压供电,并且由于DC-DC 芯片的局限性,供电端需要大的工作电流时,还得在DC-DC的外围电路上增加MOS 扩流。不仅电路上元件没有减少,而且成本还非常贵。CSU8RP3119 的移动电源应用方案利用芯片自身的两路高速PWM,分别同步控制PMOS 和NMOS 管,给供电端进行升压,为了给供电端提供稳定的5.2V 的恒定电压,软件需要针对不同负载不同的电流进行快速的PFM 调整,让供电端的电压维持5.2V 不变。由于供电端接入的负载电流不确定性,所以供电端5.2V的调整反应要比其它的电流和电池电压检测要更快速。

2.3 用软件校准内部1.4V 电压,为整个移动电源提供高精度的基准源

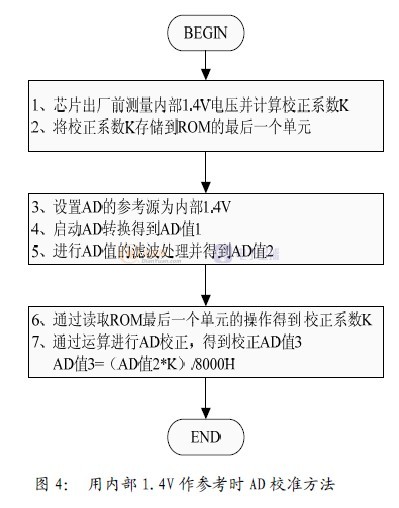

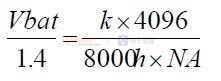

目前市面上多数移动电源都采用外部基准源(TL431 或HT7533)给芯片的ADC 提供参考电压,不仅占用了MCU 的IO 口,更重要是增加了方案的成本。CSU8RP3119 的移动电源用MCU 内部的1.4V 的电压作参考,但内部1.4V 的本身的域值太宽(1.35-1.45V),无疑给AD 的测试带来极大的误差。为了不额外增加外部基准源的成本,又要保证基准源的一致性和准确性,芯海科技采用了独有的专利技术,对基准源进行数字校正。通过出厂前对基准电压的测试,得出一个初步的校准系数,在程序上电时,先读出这个校准系数,每次采完AD 数据后,把采到的AD 值与校准系数相乘的结果除以8000H,得出修正后的12 位最终AD 结果。(用内部1.4V 作参考时AD 校准方法如图4)

2.4. 软件用反证法来测试移动电源的电池电压,让测试结果误差更小

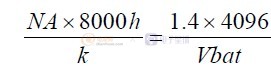

为了保证电池电压测试的准确性,所以软件特地用反证法来测试移动电源的电池电压,方法如下:用Vbat 作参考,来测试内部1.4V(即1.4V 作ADC 的输入信号),由于内部1.4V的值已经校准过了,虽然电池电压会随着充放电的时间作线性变化,但是程序运算后的结果同样在作线性变化,同步保证测到的AD 值与Vbat 的变化高度一致。软件的计算方法如下:

其中K 为上电E 方中内部1.4V 初步校准系数NA 为Vbat(电池电压)作参考,用1.4V 作AD 输入采到的AD 值上述公式可以等效为:

即 1.4V 作输入除以Vbat 参考,乘以12 位AD 全码4096 得出校准后的最终的AD 值, 所以 NA*8000H/K 的计算结果就是我们最终的结果。

2.5 用软件防止供电端空载或者大电流拔掉负载时产生电压过冲

启动供电管理的升压电路后,若供电端无负载或者大电流过程中突然拔掉负载时,由于两路PWM 正宽频会保持当前的状态,所以一旦供电端无负载就会出现5.2V 过冲的现象,如果不加控制的话,有时候电压会冲高到7V 以上。为了保证供电端不出现过冲的现象,软件中采取了以下的保护机制:

(A) 、减小5.2V AD 通道的采样时间(300US)。

(B) 、减少5.2V AD 通道采样的平均次数。

(C) 、在5.2V 电压超过5.5V 时,直接关断升压的两路同步PWM。

(D) 、当供电输出端的电压低于4.9V 时,重新启动升压的同步PWM。

(E) 、程序主循环中每300US 检测一次5.2V 的ADC 通道,每次在300US 内,程序除了采集5.2V 的ADC 通道外,只另外做一项工作,如扫键或者检测电池电压或者检测放电电流,这样可以对5.2V 进行快速的调整,但是又不耽误运行其它的程序。

通过这些措施,可以把过冲电压控制在6.2V 以下,达到手机通信接口对输入电压异常脉冲的安全要求。

2.6 软件中产品安全性设计

(A)、充电过程中检测到电池电压低于 2.4V 以下时,不启动降压PWM,防止电池长时间不使用漏液产生危害。

(B)、充电时针对不同的电量采用涓流、恒流、恒压的模式,保证电池线性充电。

(C)、充电电流大于 1.25A 时,要自动关断降压的PWM2,防止充电电流过大损坏电池。

(D)、供电过程中电池电压低于 2.8V,关断同步镇流的两路PWM,防止电池过放。

(E)、升压端的电压超过5.5V 时,会关断升压的同步PWM,为了防止过冲,程序中300US 就会对电压过冲作处理。(F)、 5.2V 输出端的做了过流保护,在大电流过流的情况下,芯片20MS 就会作相应的保护动作。

(G)、 为防止电池用久了之后,没有办法达到恒压的电压时,在电池电压为4.15V时,作定时充电或者恒流充电状态检测PWM 正宽频和小电流,防止长时间充电。

需要了解的Q我52792721