这个是新生产回来的机器,力争做到完美的加工工艺,请大家多多指教!经过漫长的和代工厂的沟通和磨合,终于做到我想要的品质了。逆变器这种电源来不得半点马虎,否则以后给你和你的客户带来很多麻烦,有了现有的加工工艺和代工厂的进步力度,品质整体可以提升很大的空间啦。

废话无需多说,直接上图,大家多指教,良好的建议,才能让产品做的更加完美。

首先看看整体的效果,以下都是逆变模块的照片,后续不排除发出升压模块的照片。图片都是高清的(俺喜欢高清,呵呵),

基本可以看出细节的部位,这些都是没有做什么效果处理的哦,直接抠图出来的,基本和实物没有区别的。

下面是各个关键部分的细节,请大家多多指教:

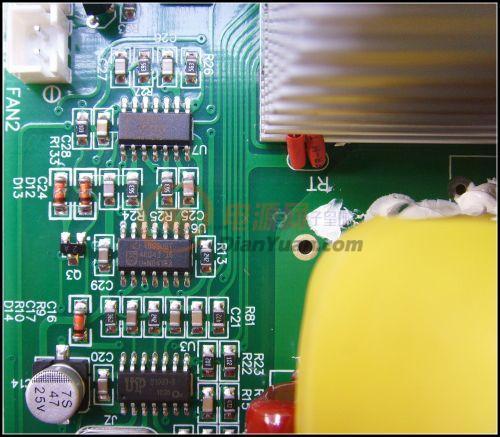

1,PCB,我采用了非常高品质的PCB板料做的,比建滔FR4板材还要好的台系品牌料,保证在这种大功率电源在高压大电流下能有完美的承载。这种板材拿到手里就知道品质,感觉都不一样的。UNP 标识LOGO都在,呵呵

2,供电部分,由于采用了3个IGBT牛管并联工作,整个逆变模块上有12只IGBT,所以需要一个非常给力的电源,这里我采用了4个独立供电的电源,其中3路是给了IGBT做驱动电源,正负电压一个都没有少,另外一路是给TDS1093和其他的芯片供电的。电路以最大限度精简了,这样可以保证东西越少越不容易出问题的特性。

3,控制芯片,这个无需多说TDS1093 的SPWM芯片加一些外围死区调整电路。特别注意的是,这类小信号部分千万要和高压大电流部件保持越远越好的距离,否则会有N多莫名其妙的问题等着你去解决的。

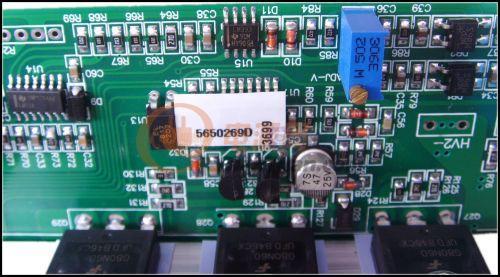

4,驱动部分,为了保证IGBT这种脆弱的东西能良好工作,用了正负电压驱动,并且优化了驱动参数,隔离加正负电压驱动,所以采用了光耦驱动,经典的TLP250。

5,驱动完了,接着就要保护了,我这采用了H桥上每个桥臂都有保护,在极端情况下做到不至于烧掉IGBT,就算是烧了IGBT,也不会炸飞。硬件短路检测,进入到TDS1093,交由它完成短路检测的判断,并且做出正确的SPWM配置策略,过流用了互感器和比较器完成,延时关闭SPWM。

我在试验短路的时候,由于模块的抗冲击能力太大,以至于每次都是将短路线烧的热的软掉了,才关闭,不是那种一遇到短路就关的,那种方式抗负载冲击能力远远不够。

所以这是对前级输入以及电池都是非常大的考验,特别是遇到负载是空调,这种持续的大电流输出能力很有用,否则空调只要在开启的瞬间,逆变器功率提供不够,那空调就关闭了,之后再次启动基本上非常困难的啦。

现在我都建议客户在AC端加入保险丝,这样基本上在遇到逆变器提供瞬间功率的同时,就算后端短路也只是烧保险,逆变器输出的电源还不会造成其他的负载断电, 不会由于某一路负载短路,而影响别的支路上的负载正常运行。

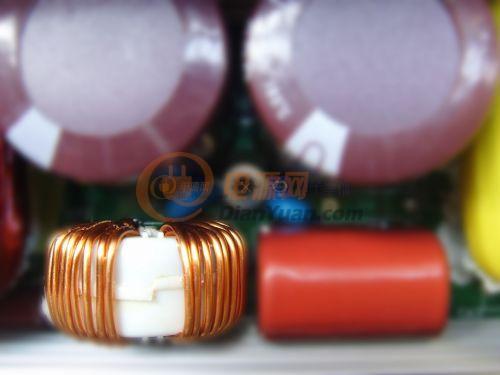

6,再来一个EMI的部分,这个非常简单,不过单独的逆变模块完成不了整机的EMI的抑制,他还需要配合前级的相关电路来做到低的传导干扰抑制。我的成品整机上由于有相关的元件,前后级配合,可以在AC部分得到干净的交流输出,连测试仪器也OK,不会干扰,美的电磁炉用逆变器也不会有问题了,咱们铁道部在新的高铁上有电磁炉,全是美的货,基本上99%的高频逆变器过不了这关,我为了这个问题,花了很多时间研究,终于搞定逆变器的AC输出电源质量的问题了。

最后来个正面照片: